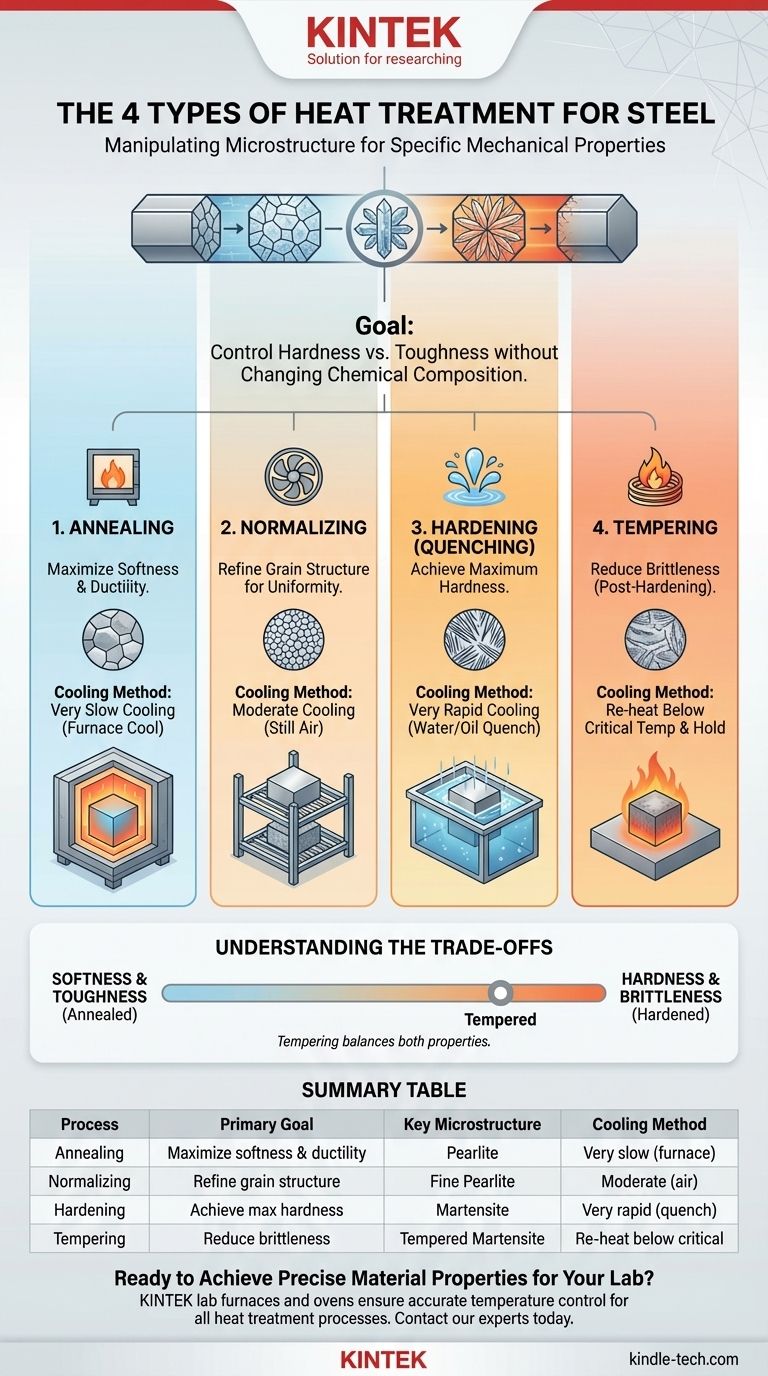

Les quatre principaux types de traitement thermique de l'acier sont le recuit, la normalisation, la trempe et le revenu. Chaque processus implique un cycle spécifique de chauffage et de refroidissement conçu pour modifier intentionnellement la microstructure interne de l'acier. L'objectif ultime est de manipuler ses propriétés mécaniques – comme la dureté, la ténacité et la ductilité – pour s'adapter à une application spécifique.

Le principe fondamental à comprendre est que le traitement thermique ne modifie pas la composition chimique de l'acier. Au lieu de cela, il réarrange sa structure cristalline interne pour contrôler le compromis entre la résistance et la fragilité, adaptant le matériau à son usage prévu.

Les Fondamentaux : Pourquoi Traiter Thermiquement l'Acier ?

Pour comprendre le traitement thermique, vous devez d'abord comprendre la microstructure de l'acier. Ces processus sont conçus pour contrôler les structures cristallines qui se forment dans le matériau, car chaque structure possède des propriétés distinctes.

Manipulation de la Microstructure

À la base, l'acier est un alliage de fer et de carbone. La façon dont ces atomes s'arrangent détermine le comportement de l'acier. Chauffer l'acier au-dessus d'une température critique (généralement 723-910°C ou ~1333-1670°F) transforme sa structure en un état appelé austénite, qui peut dissoudre le carbone.

La structure finale dépend entièrement de la manière dont elle est refroidie à partir de cet état austénitique. Un refroidissement lent produit des structures douces, tandis qu'un refroidissement rapide piège les atomes de carbone et crée une structure très dure.

Le Rôle Critique de la Vitesse de Refroidissement

La vitesse de refroidissement est la variable la plus importante dans le traitement thermique.

- Refroidissement très lent (par exemple, à l'intérieur d'un four) permet aux atomes de se réorganiser en structures douces et stables.

- Refroidissement modéré (par exemple, à l'air) crée une structure plus raffinée et légèrement plus dure.

- Refroidissement rapide (par exemple, trempe dans l'eau ou l'huile) fige les atomes dans un état très contraint, dur et fragile.

Les Quatre Processus Fondamentaux Expliqués

Chacun des quatre principaux traitements thermiques utilise une vitesse de refroidissement différente pour obtenir un résultat spécifique.

Recuit : Maximiser la Douceur et la Ductilité

L'objectif principal du recuit est de rendre l'acier aussi doux, ductile et facilement usinable que possible. Il sert également à soulager les contraintes internes dues aux travaux antérieurs.

Le processus implique de chauffer l'acier bien dans la région austénitique, puis de le refroidir aussi lentement que possible, souvent en éteignant simplement le four et en le laissant refroidir pendant la nuit. Il en résulte une microstructure grossière connue sous le nom de perlite, idéale pour les opérations d'usinage ou de formage ultérieures.

Normalisation : Affiner la Structure du Grain

La normalisation est utilisée pour créer une microstructure plus uniforme et à grains fins. Il en résulte un acier plus résistant et plus dur que l'acier recuit, mais pas si dur qu'il soit difficile à travailler.

Le processus implique un chauffage jusqu'à la plage austénitique, puis un refroidissement à l'air calme. Cette vitesse de refroidissement plus rapide produit une structure de perlite plus fine et plus uniforme, ce qui améliore la résistance et la ténacité par rapport à l'état recuit.

Trempe : Atteindre la Dureté Maximale

L'objectif de la trempe est de rendre l'acier aussi dur et résistant à l'usure que possible.

Ceci est réalisé en chauffant l'acier pour former de l'austénite, puis en le refroidissant extrêmement rapidement en le plongeant dans un milieu de trempe comme l'eau, l'huile ou la saumure. Ce refroidissement rapide piège les atomes de carbone, formant une microstructure dure, fragile et très contrainte appelée martensite.

Revenu : Réduire la Fragilité

Une pièce qui a été trempée est souvent trop fragile pour une utilisation pratique. Le revenu est un processus secondaire qui est toujours effectué après la trempe pour augmenter la ténacité.

La pièce trempée est réchauffée à une température inférieure au point critique (par exemple, 200-650°C ou 400-1200°F). Cela permet à certains des atomes piégés dans la structure martensitique de se réorganiser légèrement, soulageant les contraintes internes et sacrifiant une partie de la dureté pour gagner une quantité significative de ténacité. Plus la température de revenu est élevée, plus la pièce finale devient douce mais plus tenace.

Comprendre les Compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il n'y a pas de "meilleur" traitement unique, seulement le plus approprié pour l'application.

Le Dilemme Dureté vs. Ténacité

C'est le compromis le plus fondamental. La dureté est la résistance aux rayures et à l'indentation, tandis que la ténacité est la capacité à absorber les chocs sans se fracturer.

- Un acier entièrement trempé a une dureté maximale mais est extrêmement fragile, comme le verre.

- Un acier recuit a une ténacité et une ductilité maximales mais une très faible dureté.

- Un acier trempé et revenu offre le meilleur équilibre des deux propriétés, ce qui le rend adapté aux outils, aux ressorts et aux composants structurels.

Contrainte Interne et Déformation

Le refroidissement rapide pendant la trempe introduit d'immenses contraintes internes dans une pièce. Cette contrainte peut provoquer la déformation, la distorsion ou même la fissuration du composant pendant ou après le processus de trempe. Des processus plus lents comme le recuit sont spécifiquement utilisés pour éliminer ces contraintes.

L'Impact de la Teneur en Carbone

Ces traitements thermiques sont plus efficaces sur les aciers à teneur moyenne et élevée en carbone (ceux avec >0,3% de carbone). Les aciers à faible teneur en carbone manquent de carbone suffisant pour former la structure martensitique dure, ils ne peuvent donc pas être significativement durcis par la seule trempe et le revenu.

Faire le Bon Choix pour Votre Objectif

La sélection du bon processus nécessite une compréhension claire de votre objectif final pour le composant en acier.

- Si votre objectif principal est l'usinabilité et la formabilité maximales : Le recuit est le processus correct pour préparer la matière première à la fabrication.

- Si votre objectif principal est d'affiner la structure du grain pour des propriétés uniformes : La normalisation offre une bonne base de résistance et d'uniformité avant un traitement ou une utilisation ultérieure.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Vous devez utiliser la trempe, mais elle est presque toujours suivie d'un revenu.

- Si votre objectif principal est de créer une pièce tenace et durable capable de résister aux chocs : La combinaison de la trempe suivie du revenu est essentielle pour atteindre la ténacité requise.

En comprenant ces quatre processus, vous pouvez contrôler précisément les propriétés finales de l'acier pour répondre à toute exigence d'ingénierie.

Tableau Récapitulatif :

| Processus | Objectif Principal | Microstructure Clé | Méthode de Refroidissement |

|---|---|---|---|

| Recuit | Maximiser la douceur et la ductilité | Perlite | Très lent (refroidissement au four) |

| Normalisation | Affiner la structure du grain | Perlite fine | Modéré (refroidissement à l'air) |

| Trempe | Atteindre la dureté maximale | Martensite | Très rapide (trempe à l'eau/huile) |

| Revenu | Réduire la fragilité (post-trempe) | Martensite revenue | Réchauffer et maintenir sous la temp. critique |

Prêt à Obtenir des Propriétés Matérielles Précises pour Votre Laboratoire ?

Comprendre la théorie est la première étape. L'appliquer avec le bon équipement est ce qui donne des résultats. KINTEK est spécialisé dans les fours et étuves de laboratoire précis nécessaires pour exécuter ces processus critiques de traitement thermique – du recuit au revenu – avec précision et répétabilité.

Que vous développiez de nouveaux matériaux, testiez des composants ou assuriez le contrôle qualité, notre équipement vous aide à contrôler la microstructure de vos échantillons d'acier pour atteindre l'équilibre exact de dureté, de ténacité et de ductilité que votre recherche exige.

Discutons de vos besoins d'application. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four à moufle à haute température pour la calcination de la biomasse de peuplier ? Améliorez votre analyse des métaux

- Quels sont les avantages de l'utilisation d'un four de précision pour la synthèse de SrFeO3 ? Efficacité à basse température et contrôle à l'échelle nanométrique

- Un four à moufle est-il utilisé pour la détermination des cendres ? Découvrez son rôle essentiel dans une analyse précise

- Quel rôle joue un four à moufle haute température dans la synthèse du LATP/LAGP ? Optimisez vos recherches sur les électrolytes solides

- Quel est le rôle des équipements de chauffage à haute température tels que les fours à moufle ou les étuves dans le procédé sol-gel pour les revêtements antimicrobiens de nanoparticules d'argent ?

- Pourquoi un contrôle précis de la température dans un four de calcination est-il essentiel pour les composites MXene ? Prévenir l'oxydation dès aujourd'hui

- Pourquoi un four à moufle est-il utilisé pour le recuit post-frittage des échantillons de LATP ? Optimisez vos matériaux SPS

- Quel rôle joue une étuve à moufle dans la conversion du charbon actif chargé en catalyseur actif ? Optimisez l'activation de votre catalyseur