À la base, le frittage sélectif par laser (SLS) est un processus d'impression 3D industriel prisé pour la production de pièces solides et fonctionnelles d'une immense complexité géométrique. Son principal avantage est qu'il ne nécessite pas de structures de support dédiées, car la poudre non utilisée dans la chambre de fabrication soutient la pièce pendant l'impression. Cependant, cette solidité et cette liberté de conception ont un coût : une finition de surface rugueuse et poreuse et des options de matériaux plus limitées par rapport à d'autres méthodes.

Le compromis central du SLS est simple : vous gagnez une liberté de conception inégalée et des propriétés mécaniques robustes en échange d'une finition de surface de résolution inférieure et de temps de traitement plus longs. C'est une technologie conçue pour la fonction plutôt que pour la forme.

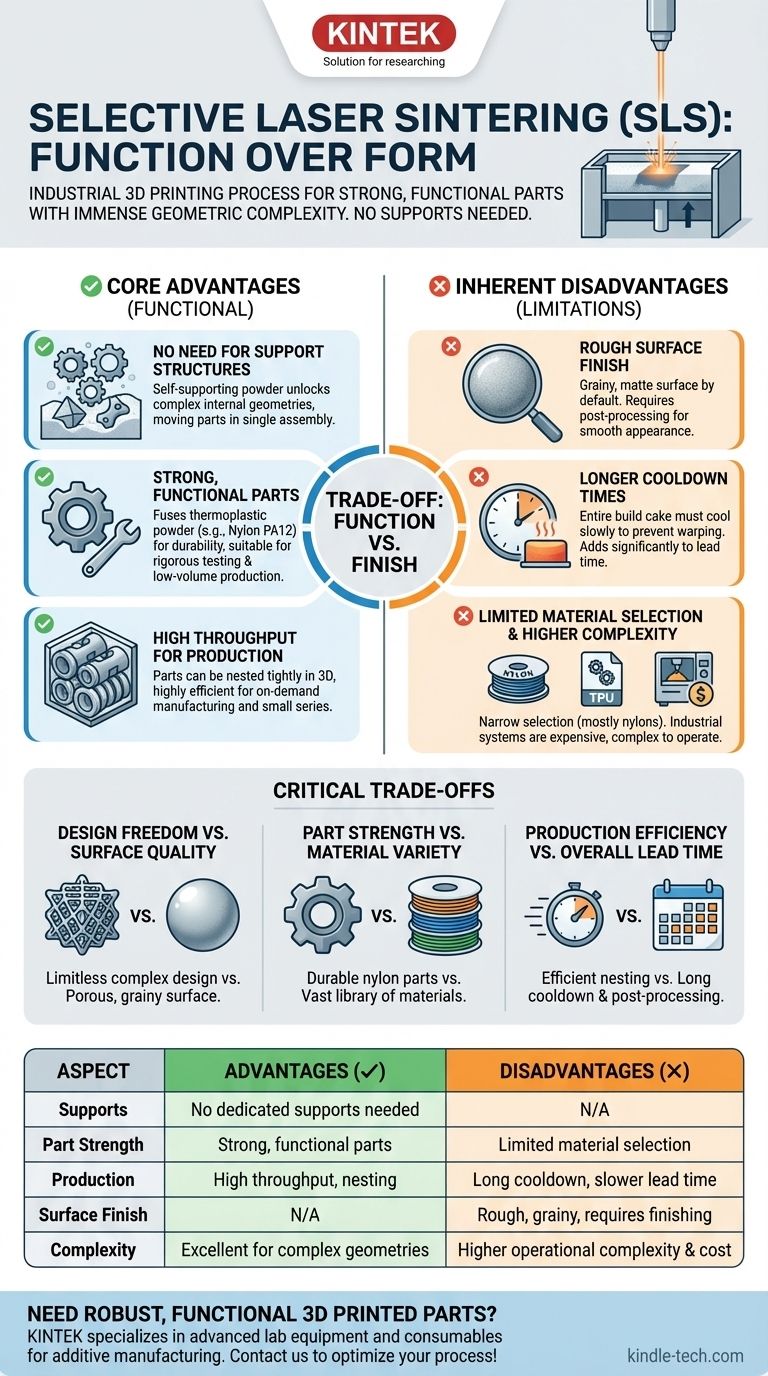

Les principaux avantages du SLS expliqués

La technologie SLS excelle dans les applications où la performance mécanique et la complexité géométrique d'une pièce sont plus critiques que son esthétique de surface.

Pas besoin de structures de support

L'avantage le plus significatif du SLS est sa nature auto-portante. La poudre non frittée qui entoure la pièce pendant le processus de fabrication agit comme un support naturel et granulaire.

Cette caractéristique unique permet de créer des géométries internes incroyablement complexes, des composants imbriqués et des pièces mobiles imprimées en un seul assemblage – des prouesses difficiles ou impossibles avec des technologies comme le FDM ou le SLA qui nécessitent des supports jetables.

Pièces solides et fonctionnelles

Les imprimantes SLS fusionnent la poudre thermoplastique (le plus souvent du Nylon PA12) en un objet solide, créant des pièces avec de bonnes propriétés mécaniques comme la résistance et la durabilité.

Les composants résultants sont adaptés aux tests fonctionnels rigoureux, aux aides à la fabrication comme les gabarits et les fixations, et même à la production en faible volume de pièces d'utilisation finale.

Rendement élevé pour la production

Puisqu'aucune structure de support n'est nécessaire, les pièces peuvent être "imbriquées" ou emballées étroitement les unes aux autres en trois dimensions dans tout le volume de fabrication.

Cela permet la production simultanée de nombreuses pièces différentes en une seule série d'impression, rendant le SLS très efficace et rentable pour la fabrication à la demande et les petites séries de production.

Comprendre les inconvénients inhérents

Le même processus qui confère au SLS ses forces crée également ses principales limitations. Comprendre celles-ci est essentiel pour décider si c'est la bonne technologie pour votre projet.

Finition de surface rugueuse

Les pièces finales ont par défaut une finition de surface granuleuse et mate. C'est un résultat direct du processus de fusion basé sur la poudre.

Bien que des techniques de post-traitement comme le tonnelage ou le lissage à la vapeur puissent améliorer la finition, une pièce SLS brute ne convient pas aux applications nécessitant une clarté optique ou une apparence lisse, moulée par injection, dès la sortie de l'imprimante.

Temps de refroidissement plus longs

L'ensemble du bloc de poudre fusionnée et non fusionnée, connu sous le nom de "gâteau de fabrication", doit refroidir lentement et de manière contrôlée à l'intérieur de l'imprimante. Cela peut prendre plusieurs heures.

Précipiter cette période de refroidissement peut entraîner une déformation des pièces et une imprécision dimensionnelle. Ce délai nécessaire ajoute considérablement au temps total entre le début de l'impression et la pièce en main.

Sélection de matériaux limitée

Bien que les matériaux disponibles pour le SLS soient robustes, la sélection est étroite par rapport à d'autres méthodes. Le marché est dominé par les nylons (PA11, PA12), avec quelques options de TPU flexible et de composites chargés disponibles.

Vous ne trouverez pas la large gamme de couleurs, de transparences ou de résines spécialisées disponibles avec des technologies comme le dépôt de matière fondue (FDM) ou la stéréolithographie (SLA).

Complexité opérationnelle plus élevée

Les systèmes SLS sont des machines de qualité industrielle qui sont plus chères et complexes à utiliser que les imprimantes de bureau. Elles nécessitent un espace dédié, une puissance significative et une gestion minutieuse du matériau en poudre pour garantir la sécurité et la qualité des pièces.

Les compromis critiques : Fonction vs Finition

Choisir le SLS signifie prioriser activement certaines capacités par rapport à d'autres. La décision repose presque toujours sur les compromis suivants.

Liberté de conception vs Qualité de surface

C'est le compromis principal. Le SLS offre une liberté de conception presque illimitée pour les canaux internes complexes et les assemblages consolidés, mais le prix à payer est une surface poreuse et granuleuse. Si votre pièce doit être visuellement parfaite sans post-traitement, le SLS est le mauvais choix.

Résistance des pièces vs Variété des matériaux

Vous obtenez des pièces en nylon solides, durables et de qualité technique qui peuvent supporter des contraintes mécaniques. Cependant, vous sacrifiez l'accès à la vaste bibliothèque abordable de filaments (comme le PLA, le PETG, l'ABS) utilisés en FDM ou aux résines photopolymères spécialisées du SLA.

Efficacité de production vs Délai global

L'imbrication des pièces rend la phase d'impression elle-même très efficace pour la production de petites séries. Cependant, le long refroidissement et les étapes de post-traitement nécessaires (comme le dépoudrage et le nettoyage) signifient que le temps de rotation total peut être plus long qu'avec d'autres technologies.

Faire le bon choix pour votre objectif

Pour déterminer si le SLS est la bonne technologie, évaluez l'exigence la plus critique de votre projet.

- Si votre objectif principal est les géométries complexes et le prototypage fonctionnel : Le SLS est probablement le meilleur choix en raison de sa résistance et de son processus d'impression sans support.

- Si votre objectif principal est la production en faible volume de pièces d'utilisation finale durables : La capacité d'imbrication des pièces et les propriétés robustes des matériaux font du SLS une solution très efficace.

- Si votre objectif principal est des modèles visuels lisses et très détaillés : Vous devriez utiliser une technologie à base de résine comme le SLA ou le PolyJet pour obtenir la qualité de surface requise.

- Si votre objectif principal est un faible coût et l'exploration d'une grande variété de matériaux : Le FDM reste l'option la plus accessible et polyvalente pour les applications moins exigeantes.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance le SLS pour les applications qui exploitent ses forces uniques en matière de complexité fonctionnelle.

Tableau récapitulatif :

| Aspect | Avantages du SLS | Inconvénients du SLS |

|---|---|---|

| Supports | Pas de supports dédiés nécessaires ; poudre auto-portante | N/A |

| Résistance des pièces | Pièces solides et fonctionnelles ; bonnes pour les tests et l'utilisation finale | Sélection de matériaux limitée (principalement des nylons) |

| Production | Rendement élevé ; les pièces peuvent être imbriquées pour l'efficacité | Longs temps de refroidissement ; délai global plus lent |

| Finition de surface | N/A | Surface rugueuse et granuleuse ; nécessite un post-traitement |

| Complexité | Excellent pour les géométries complexes et les assemblages mobiles | Complexité opérationnelle et coût plus élevés |

Besoin de pièces imprimées en 3D robustes et fonctionnelles pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions pour la fabrication additive. Que vous prototypiez des composants complexes ou produisiez des pièces d'utilisation finale durables, notre expertise peut vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont la technologie SLS peut répondre à vos besoins spécifiques en laboratoire et en fabrication !

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Comment un échantillon doit-il être installé sur le support d'échantillon ? Assurer la stabilité mécanique et l'intégrité électrique

- Comment les échantillons sont-ils préparés pour l'analyse par fluorescence X (XRF) ? Obtenez des résultats précis et fiables

- Quels sont les échantillons pour l'analyse par fluorescence X (XRF) ? Un guide pour la préparation des solides, des poudres et des liquides

- Comment une feuille de RVC doit-elle être manipulée et configurée pendant une expérience ? Assurer la précision et l'intégrité des données

- Quelle est la procédure générale et quelles précautions doivent être prises lors du processus de polissage ? Obtenir une finition d'électrode impeccable