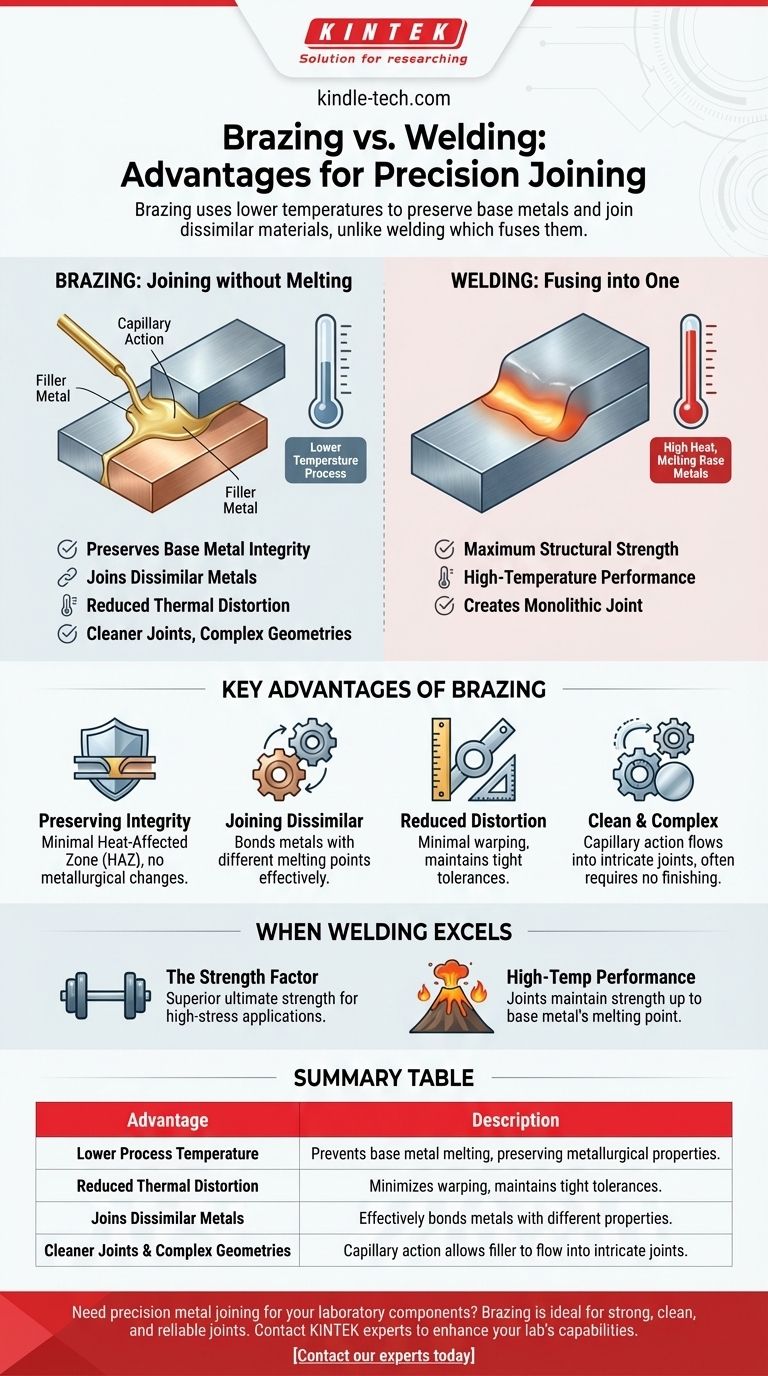

Fondamentalement, le brasage offre des avantages significatifs par rapport au soudage dans les applications où la préservation des métaux de base est primordiale. Ses principaux avantages découlent de l'utilisation d'une température de processus beaucoup plus basse, ce qui empêche les métaux de base de fondre. Il en résulte moins de distorsion thermique, la préservation des propriétés métallurgiques des matériaux parents, et la possibilité d'assembler avec succès des métaux dissemblables.

Le choix fondamental entre le brasage et le soudage est un choix entre joindre et fusionner. Le brasage agit comme un adhésif haute résistance qui lie les métaux ensemble sans les faire fondre, tandis que le soudage les fait fondre et les fusionne en une seule pièce continue. Cette distinction est à l'origine de chaque avantage et compromis.

Le Processus : Joindre contre Fusionner

Comment fonctionne le brasage

Le brasage est un processus d'assemblage où un métal d'apport ayant un point de fusion inférieur aux métaux de base est chauffé au-dessus de son point de fusion (typiquement au-dessus de 450 °C / 840 °F).

Ce métal d'apport en fusion est attiré dans l'espace étroit entre les métaux de base par l'action capillaire. Il se solidifie ensuite, formant une liaison métallurgique solide sans jamais faire fondre les pièces assemblées.

Comment fonctionne le soudage

Le soudage est un processus de fabrication qui fusionne les matériaux. Il implique l'utilisation d'une chaleur élevée pour faire fondre les métaux de base, souvent avec un matériau d'apport.

Les matériaux en fusion se mélangent, refroidissent et se solidifient, formant un joint qui est une structure monolithique continue avec les métaux parents.

Principaux avantages du brasage

Préservation de l'intégrité du métal de base

Étant donné que les températures de brasage sont nettement inférieures aux points de fusion des métaux de base, leurs propriétés fondamentales ne sont pas altérées.

Ceci réduit considérablement la taille de la Zone Affectée Thermiquement (ZAT), minimisant le risque de contrainte thermique, de fissuration et de changements métallurgiques. C'est un avantage critique lors du travail avec des matériaux ou des alliages sensibles à la chaleur comme la fonte.

Assemblage de métaux dissemblables

Le brasage est exceptionnellement efficace pour assembler des métaux aux propriétés et aux points de fusion très différents, comme le cuivre à l'acier ou l'aluminium au cuivre.

Puisque les métaux de base n'ont pas besoin d'être fondus et fusionnés, leur incompatibilité métallurgique n'est pas un problème. Le métal d'apport est simplement choisi pour être compatible avec les deux matériaux assemblés.

Distorsion thermique réduite

L'apport de chaleur plus faible du processus de brasage signifie moins d'expansion et de contraction thermiques pendant le cycle d'assemblage.

Il en résulte des assemblages avec une distorsion, un gauchissement ou des changements d'alignement minimaux. C'est idéal pour les composants de précision où le maintien de tolérances serrées est essentiel.

Joints plus propres et géométries complexes

Le brasage produit souvent des joints lisses et propres qui nécessitent peu ou pas de finition secondaire. Des processus comme le brasage sous vide empêchent complètement l'oxydation, ce qui donne des pièces brillantes et propres dès la sortie du four.

De plus, l'action capillaire permet au métal d'apport de pénétrer dans des joints complexes et complexes qu'il serait impossible d'atteindre avec un chalumeau de soudage, permettant des conceptions plus sophistiquées.

Comprendre les compromis : Quand le soudage excelle

Le facteur résistance

Bien qu'un joint brasé correctement conçu soit exceptionnellement solide — dépassant souvent la résistance du métal d'apport — un joint soudé est généralement plus résistant.

Le soudage crée une seule pièce métallique continue. Pour les applications soumises à des charges extrêmes ou à des conditions de contrainte élevées, le joint monolithique créé par le soudage offre une résistance ultime supérieure.

Performance à haute température

C'est une distinction critique. Les joints soudés conservent leur résistance jusqu'au point de fusion du métal de base lui-même.

Cependant, les joints brasés échoueront si la température de service approche le point de fusion du métal d'apport, qui est nettement inférieur à celui des métaux de base. Pour les applications à haute température, le soudage est le seul choix approprié.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences spécifiques de votre projet et les propriétés que vous devez préserver.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des composants délicats : Choisissez le brasage pour son processus à basse température qui préserve l'intégrité du métal de base.

- Si votre objectif principal est la résistance structurelle maximale et le service à haute température : Choisissez le soudage pour ses joints fusionnés et monolithiques et sa résistance à la chaleur supérieure.

- Si votre objectif principal est de minimiser la distorsion et de maintenir des tolérances serrées : Choisissez le brasage pour éviter la contrainte thermique élevée associée au soudage.

- Si votre objectif principal est de créer des joints propres et complexes avec une finition minimale : Choisissez le brasage pour sa capacité à s'écouler dans des espaces complexes et à produire des résultats esthétiquement agréables.

En comprenant la différence fondamentale entre joindre et fusionner, vous pouvez choisir avec confiance le processus qui sert le mieux la performance et l'intégrité de votre conception.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Température de processus plus basse | Empêche la fusion du métal de base, préservant les propriétés métallurgiques. |

| Distorsion thermique réduite | Minimise le gauchissement et maintient des tolérances serrées pour les pièces de précision. |

| Assemble des métaux dissemblables | Lie efficacement les métaux ayant des propriétés et des points de fusion différents. |

| Joints plus propres et géométries complexes | L'action capillaire permet au métal d'apport de circuler dans des joints complexes. |

Besoin d'un assemblage métallique de précision pour vos composants de laboratoire ?

Le brasage est idéal pour créer des joints solides, propres et fiables dans les équipements et assemblages sensibles. KINTEK se spécialise dans la fourniture de solutions de traitement thermique avancées et de conseils d'experts pour les défis uniques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le brasage peut améliorer les capacités et l'intégrité des produits de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les 2 principaux matériaux utilisés dans le processus de frittage laser sélectif ? Polymères contre métaux pour vos besoins en impression 3D

- Comment fonctionne le pulvérisation cathodique réactive ? Maîtrisez le dépôt de couches minces pour des revêtements supérieurs

- Quels sont les inconvénients du durcissement ? Les compromis critiques d'une fragilité et de contraintes accrues

- Comment l'effet de piégeage est-il utilisé pour empêcher l'agrégation métallique ? Optimiser la synthèse de catalyseurs à atomes uniques

- Quelle est la teneur en carbone du bio-huile ? Un guide sur son potentiel de carburant et ses défis

- Quelle est l'application de la pulvérisation réactive ? Synthétiser des films composés haute performance

- Quel est le rendement en gaz de pyrolyse ? Un guide pour contrôler votre production (20-35%)

- Quels sont quelques exemples d'applications qui nécessitent des congélateurs ultra-basse température ? Protégez vos échantillons les plus précieux