En bref, les équipements à induction offrent des avantages significatifs en termes de rapidité, de précision, de propreté et d'impact environnemental. Contrairement aux méthodes traditionnelles, ils utilisent des ondes électromagnétiques pour générer de la chaleur directement à l'intérieur du matériau lui-même, éliminant le contact direct avec toute flamme et empêchant la contamination du produit.

L'avantage fondamental de la technologie à induction est sa capacité à fournir une chaleur très ciblée, rapide et propre. Cela se traduit par une qualité de produit supérieure, un environnement de travail plus sûr et un processus plus respectueux de l'environnement par rapport aux méthodes de chauffage conventionnelles.

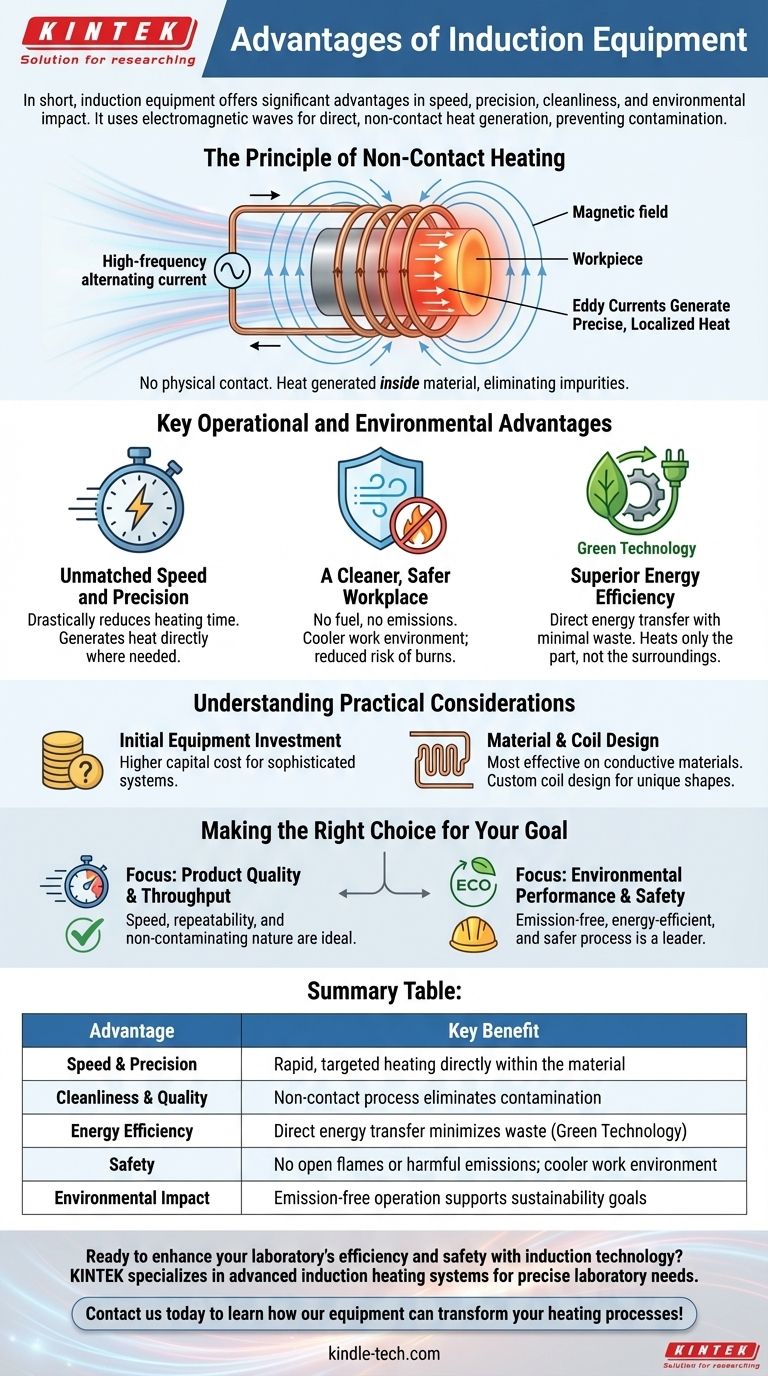

Le principe du chauffage sans contact

Le chauffage par induction est fondamentalement différent des fours ou des chalumeaux traditionnels. Comprendre ce principe est essentiel pour apprécier ses avantages.

Comment la chaleur est générée

Les systèmes à induction utilisent un courant alternatif puissant et à haute fréquence qui circule dans une bobine. Cela crée un champ magnétique dynamique et intense autour de la bobine.

Lorsqu'un matériau conducteur (comme le métal) est placé dans ce champ, le champ magnétique induit des courants électriques — appelés courants de Foucault — à l'intérieur de la pièce. La résistance du métal à l'écoulement de ces courants génère une chaleur précise et localisée.

Élimination de la contamination

Comme la chaleur est générée à l'intérieur de la pièce via ce champ magnétique, le matériau ne touche jamais une flamme ou un élément chauffant externe. Cette absence totale de contact physique est cruciale pour éliminer les impuretés et la contamination, assurant un produit final de meilleure qualité.

Avantages opérationnels et environnementaux clés

La méthode de chauffage unique des équipements à induction entraîne une cascade d'avantages qui impactent tout, de la vitesse de production aux objectifs de durabilité de l'entreprise.

Vitesse et précision inégalées

En générant de la chaleur directement là où elle est nécessaire, l'induction est exceptionnellement rapide. Elle réduit considérablement le temps nécessaire pour amener un matériau à température par rapport à l'attente que la chaleur se transfère d'une source externe.

Un lieu de travail plus propre et plus sûr

Les systèmes à induction ne brûlent pas de combustible et ne produisent pas d'émissions nocives comme la fumée ou les vapeurs. Cela crée un environnement beaucoup plus propre et plus sûr pour les opérateurs.

De plus, la chaleur est contenue dans la pièce à usiner elle-même, ce qui signifie que l'atmosphère environnante et l'équipement ne chauffent pas excessivement. Cela réduit le risque de brûlures accidentelles et crée un espace de travail plus confortable.

Efficacité énergétique supérieure

Cette technologie est considérée comme une technologie verte en raison de son efficacité remarquable. L'énergie est transférée directement au produit avec un gaspillage minimal. Contrairement à un four traditionnel qui doit chauffer toute la chambre, l'induction concentre l'énergie uniquement sur la pièce en cours de traitement.

Comprendre les considérations pratiques

Bien que les avantages soient clairs, une perspective équilibrée est nécessaire pour prendre une décision éclairée. Aucune technologie n'est la solution parfaite pour chaque application.

Investissement initial en équipement

Les systèmes à induction sont des équipements sophistiqués. Le coût d'investissement initial peut être plus élevé que celui des méthodes de chauffage traditionnelles plus simples, comme les fours à gaz ou les chalumeaux.

Conception du matériau et de la bobine

Le chauffage par induction est plus efficace sur les matériaux électroconducteurs. La géométrie spécifique de la pièce à chauffer influence également la conception de la bobine à induction, qui peut nécessiter d'être personnalisée pour des formes uniques ou complexes afin d'assurer un chauffage uniforme.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser un équipement à induction doit être motivée par vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la qualité du produit et le débit : La rapidité, la répétabilité et la nature non contaminante du chauffage par induction en font un choix idéal.

- Si votre objectif principal est la performance environnementale et la sécurité : L'induction est un leader incontesté, offrant un processus sans émission qui est à la fois économe en énergie et plus sûr pour votre équipe.

L'adoption de la technologie à induction est un investissement stratégique dans un processus de chauffage plus rapide, plus propre et plus contrôlé.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse et précision | Chauffage rapide et ciblé directement à l'intérieur du matériau |

| Propreté et qualité | Le processus sans contact élimine la contamination |

| Efficacité énergétique | Transfert d'énergie direct minimisant le gaspillage (Technologie verte) |

| Sécurité | Pas de flammes nues ni d'émissions nocives ; environnement de travail plus frais |

| Impact environnemental | Fonctionnement sans émission soutenant les objectifs de durabilité |

Prêt à améliorer l'efficacité et la sécurité de votre laboratoire grâce à la technologie à induction ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de chauffage à induction, conçus pour répondre aux besoins précis des laboratoires modernes. Nos solutions offrent la rapidité, la propreté et la précision dont vous avez besoin pour améliorer la qualité des produits et atteindre vos objectifs de durabilité.

Contactez-nous dès aujourd'hui pour découvrir comment nos équipements à induction peuvent transformer vos processus de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Moule de presse anti-fissuration pour usage en laboratoire

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium