En bref, les principaux avantages d'un four à induction sont son efficacité énergétique exceptionnelle, son fonctionnement propre et son contrôle précis du processus. Contrairement aux fours traditionnels qui dépendent de la combustion de carburant ou d'arcs électriques, un four à induction utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, ce qui se traduit par un processus de fusion plus rapide, plus propre et plus contrôlable.

L'avantage fondamental de la technologie d'induction n'est pas une seule caractéristique, mais la façon dont son principe fondamental – chauffer le métal de l'intérieur à l'aide de l'électromagnétisme – offre simultanément une qualité supérieure, une efficacité accrue et un meilleur environnement de travail.

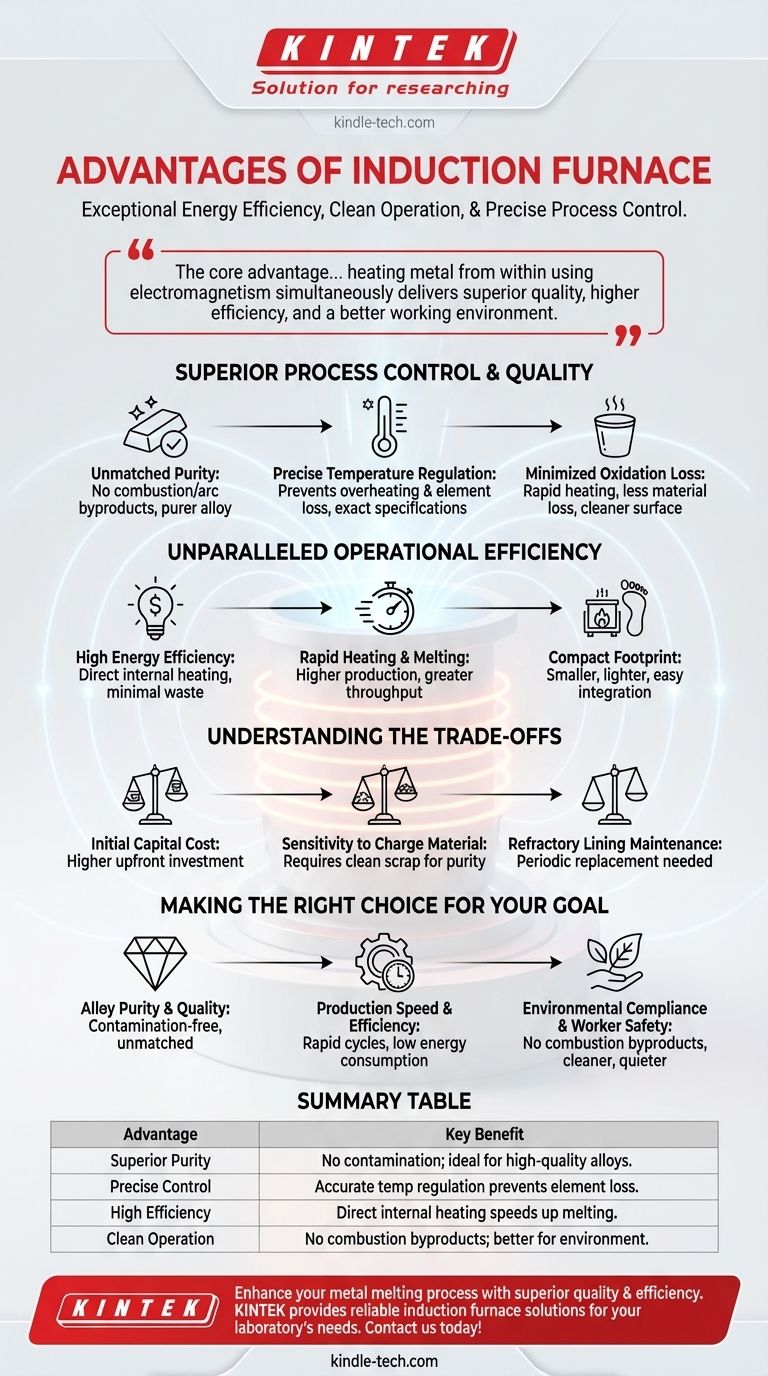

Contrôle et qualité supérieurs du processus

Le principal moteur de l'adoption d'un four à induction est souvent la recherche d'un métal de meilleure qualité. La méthode de chauffage prévient directement les problèmes courants rencontrés dans d'autres types de fours.

Pureté inégalée

Étant donné qu'un four à induction n'utilise ni combustion ni arc électrique, il n'y a pas de sous-produits comme le gaz ou le carbone qui peuvent être introduits dans la coulée.

La chaleur est générée à l'intérieur du matériau de charge, éliminant tout contact avec des éléments chauffants externes. Ceci est essentiel pour les applications où même une contamination mineure est inacceptable, ce qui donne un alliage final plus pur.

Régulation précise de la température

La puissance fournie à la bobine d'induction peut être contrôlée avec une extrême précision. Cela permet une régulation précise de la température du métal.

Ce niveau de contrôle est essentiel pour prévenir la surchauffe et la perte d'éléments d'alliage précieux et volatils, garantissant que la composition chimique finale du métal répond aux spécifications exactes.

Perte d'oxydation minimisée

Le chauffage par induction est incroyablement rapide, ce qui réduit considérablement le temps d'exposition du métal en fusion à l'atmosphère.

Ce processus rapide, combiné à un contrôle précis de la température, minimise l'oxydation et la décarburation. Il en résulte moins de perte de matière (calamine) et des coûts réduits pour les matrices de forgeage, car la surface du métal est plus propre.

Efficacité opérationnelle inégalée

Les fours à induction sont conçus pour maximiser le débit et minimiser les déchets, ce qui a un impact direct sur les résultats de toute opération de fusion.

Haute efficacité énergétique

La chaleur est générée directement à l'intérieur du métal en fusion. Cela signifie que très peu d'énergie est gaspillée à chauffer les parois du four ou l'environnement.

Cette méthode est beaucoup plus économe en énergie que les fours à combustion, où une partie importante de la chaleur est perdue par les gaz d'échappement et le rayonnement général.

Chauffage et fusion rapides

Le transfert direct d'énergie permet des cycles de fusion et de chauffage exceptionnellement rapides.

Cette rapidité se traduit directement par une efficacité de production plus élevée et un débit accru, permettant aux fonderies de traiter plus de matière en moins de temps.

Encombrement compact

Comparés à d'autres types de fours de capacité similaire, les fours à induction sont souvent plus petits et plus légers. Cela les rend plus faciles à intégrer dans les installations existantes et plus flexibles pour la conception de l'aménagement de l'usine.

Comprendre les compromis

Bien que très avantageux, les fours à induction ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût d'investissement initial

La technologie des fours à induction, y compris l'alimentation électrique et les bobines de cuivre refroidies à l'eau, entraîne généralement un investissement initial plus élevé que les fours à combustion plus simples.

Sensibilité au matériau de charge

Le processus lui-même n'affine pas le métal. Tout contaminant sur la ferraille, tel que l'huile, la peinture ou la rouille excessive, sera introduit dans la coulée. L'obtention de la plus haute pureté nécessite l'utilisation d'un matériau de charge propre et bien trié.

Entretien du revêtement réfractaire

Le creuset ou le revêtement réfractaire qui contient le métal en fusion est soumis à des contraintes thermiques et électromagnétiques intenses. Ce revêtement s'use avec le temps et nécessite une surveillance régulière et un remplacement périodique, ce qui représente un coût d'exploitation important.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la pureté et la qualité de l'alliage : L'environnement sans contamination et précisément contrôlé d'un four à induction est inégalé.

- Si votre objectif principal est la vitesse de production et l'efficacité énergétique : Les cycles de chauffage rapides et la faible consommation d'énergie offrent des avantages significatifs pour les fonderies à haut débit.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : L'absence de sous-produits de combustion et un environnement de travail plus propre et plus silencieux font de l'induction un choix supérieur.

En fin de compte, le four à induction offre une solution moderne et intégrée qui excelle à équilibrer la qualité métallurgique avec la responsabilité opérationnelle et environnementale.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté supérieure | Pas de contamination par la combustion ou les arcs ; idéal pour les alliages de haute qualité. |

| Contrôle précis | La régulation précise de la température empêche la perte d'éléments volatils. |

| Haute efficacité | Le chauffage interne direct minimise le gaspillage d'énergie et accélère la fusion. |

| Fonctionnement propre | Pas de sous-produits de combustion ; meilleur pour l'environnement et la sécurité des travailleurs. |

Prêt à améliorer votre processus de fusion des métaux avec une qualité et une efficacité supérieures ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, fournissant des solutions de fours à induction fiables adaptées aux besoins de votre laboratoire. Notre expertise vous assure un contrôle précis de la température, des fusions de haute pureté et des économies d'énergie significatives.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à induction peuvent optimiser vos opérations et fournir la qualité métallurgique que votre recherche exige !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels métaux peuvent être fondus par induction ? De l'acier à l'or, découvrez la polyvalence

- Comment fonctionne le chauffage par induction sur une plaque de cuisson ? Un guide pour une cuisson plus rapide et plus sûre

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Comment un four à induction fait-il fondre le métal ? Découvrez la puissance du chauffage électromagnétique

- Comment fonctionne le four à induction ? Un guide pour une fusion rapide et propre des métaux

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à induction ? Précision pour les superalliages à base de nickel

- Quelles sont les réactions dans un four à induction ? Maîtriser le contrôle métallurgique de votre fusion

- Quel rôle joue un four de fusion par induction sous vide dans les alliages à haute entropie (HEA) pour la fusion nucléaire ? Ingénierie de la pureté des alliages avancés