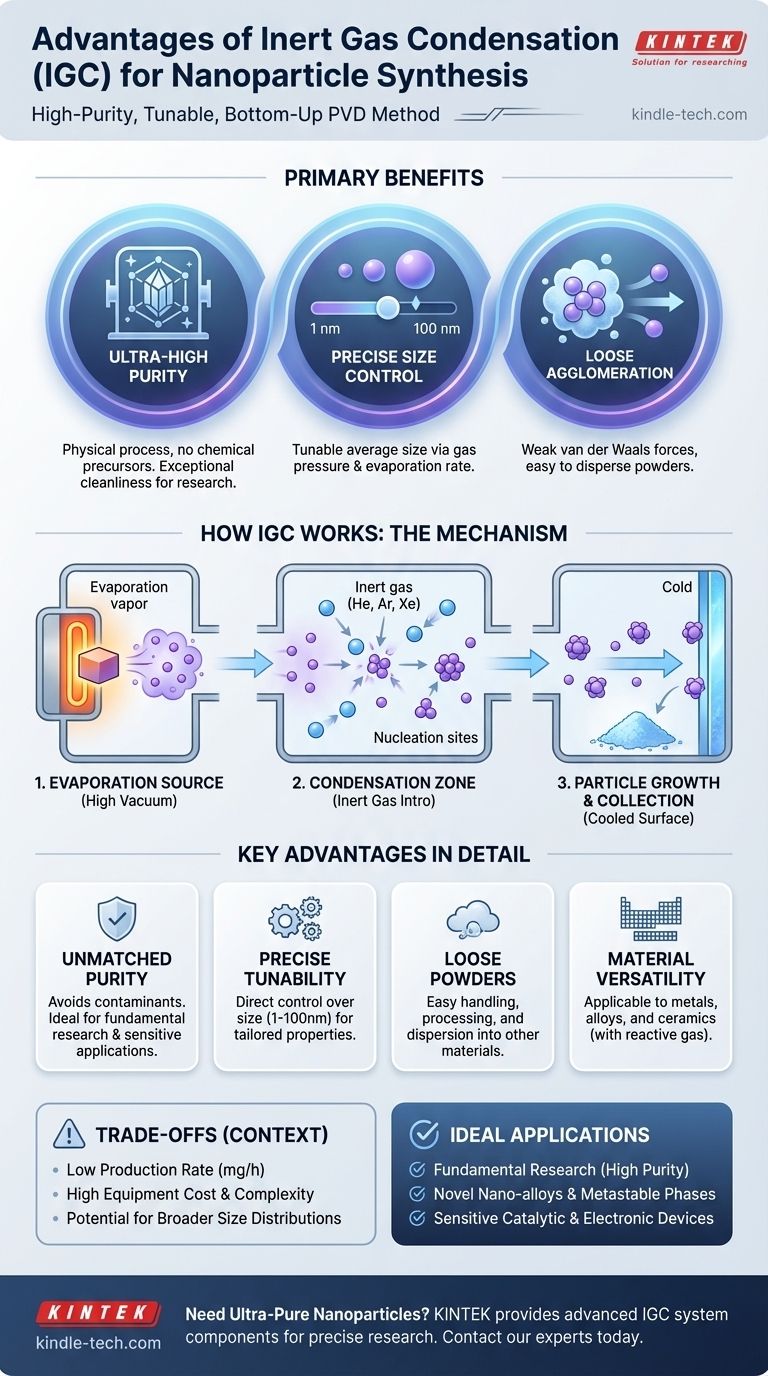

Les principaux avantages de la condensation en gaz inerte (CGI) sont sa capacité à produire des nanoparticules d'une pureté exceptionnellement élevée avec des tailles ajustables et un faible degré d'agglomération dure. Cette méthode de dépôt physique en phase vapeur (PVD) y parvient en évaporant un matériau source dans un environnement ultra-propre et sous vide poussé, puis en introduisant une quantité contrôlée de gaz inerte, ce qui force la vapeur à se condenser en amas à l'échelle nanométrique avant qu'ils n'atteignent une surface.

La condensation en gaz inerte se distingue comme une technique de synthèse "bottom-up" qui privilégie la pureté du matériau et le contrôle structurel plutôt que le volume de production. Sa force réside dans la création de nanoparticules de haute qualité, faiblement liées, idéales pour la recherche et les applications spécialisées où les contaminants chimiques provenant d'autres méthodes sont inacceptables.

Comment fonctionne la condensation en gaz inerte

Pour comprendre les avantages de la CGI, il est essentiel de saisir son mécanisme fondamental. Le processus se déroule dans une chambre à vide scellée et se compose de deux étapes principales.

La source d'évaporation

Premièrement, un matériau source solide est chauffé dans un environnement sous vide poussé jusqu'à ce qu'il s'évapore, créant un nuage d'atomes. Ce chauffage peut être réalisé par diverses méthodes, telles que le chauffage par résistance thermique (comme un filament dans une ampoule), le chauffage par faisceau d'électrons ou l'ablation laser. L'essentiel est de générer un flux stable et contrôlable de vapeur atomique.

La zone de condensation

Ensuite, un gaz inerte à basse pression (généralement de l'hélium, de l'argon ou du xénon) est introduit dans la chambre. Les atomes chauds du matériau source entrent en collision avec les atomes froids du gaz inerte. Ces collisions éliminent rapidement l'énergie cinétique des atomes évaporés, les amenant à devenir sursaturés et à nucléer en minuscules amas ou nanoparticules en phase gazeuse.

Croissance et collecte des particules

Ces nanoparticules nouvellement formées sont ensuite transportées par le léger flux du gaz inerte vers une surface de collecte, qui est souvent refroidie cryogéniquement. Pendant ce transit, les particules peuvent légèrement croître par coalescence. Parce qu'elles se forment dans le gaz et sont collectées en douceur, elles ont tendance à former des agglomérats très lâches et "fluffy" qui sont facilement dispersés par la suite.

Principaux avantages de la méthode CGI

Le mécanisme unique de la CGI confère plusieurs avantages distincts par rapport aux méthodes de synthèse chimique ou d'attrition mécanique.

Pureté inégalée

Parce que la CGI est un processus purement physique, elle évite l'utilisation de précurseurs chimiques, de solvants ou de tensioactifs. L'ensemble de la synthèse se déroule dans une chambre à vide poussé, minimisant la contamination de l'atmosphère. Les nanoparticules résultantes sont composées uniquement du matériau source évaporé, ce qui en fait la méthode de choix pour créer des matériaux ultra-purs.

Contrôle précis de la taille des particules

La taille moyenne finale des particules est directement influencée par quelques paramètres clés qui peuvent être contrôlés avec précision.

- Pression du gaz inerte : C'est le facteur le plus critique. Une pression de gaz plus élevée entraîne des collisions plus fréquentes, ce qui refroidit les atomes plus rapidement et se traduit par un taux de nucléation plus élevé, produisant des nanoparticules plus petites.

- Taux d'évaporation : Un taux d'évaporation plus élevé augmente la densité de la vapeur atomique, conduisant à la formation de nanoparticules plus grandes.

Cette ajustabilité permet aux chercheurs de produire systématiquement des particules dans une gamme de tailles souhaitée, généralement entre 1 et 100 nanomètres.

Poudres faiblement agglomérées

Contrairement à de nombreuses méthodes chimiques humides où les particules précipitent d'une solution et forment des agglomérats durs et fortement liés, la CGI produit des nanoparticules qui sont faiblement maintenues ensemble par de faibles forces de van der Waals. Cela rend la nanopoudre résultante beaucoup plus facile à manipuler, à traiter et à disperser dans d'autres matériaux ou solutions pour des applications ultérieures.

Polyvalence dans la synthèse des matériaux

La méthode CGI est extrêmement polyvalente et peut être appliquée à tout matériau pouvant être évaporé. Cela inclut une vaste gamme de métaux purs, d'alliages métalliques et de composés intermétalliques. En introduisant une petite quantité de gaz réactif (comme l'oxygène ou l'azote) avec le gaz inerte, il est également possible de synthétiser des nanoparticules céramiques comme les oxydes et les nitrures.

Comprendre les compromis

Aucune méthode n'est parfaite, et les principaux avantages de la CGI s'accompagnent de compromis importants qui limitent ses cas d'utilisation.

Faible taux de production

Le désavantage le plus significatif de la condensation en gaz inerte est son très faible rendement. Les taux de production sont généralement de l'ordre de quelques milligrammes à quelques grammes par heure. Cela rend le processus peu pratique et coûteux pour toute application nécessitant des quantités massives de nanomatériaux.

Complexité et coût de l'équipement

La CGI nécessite un équipement de vide poussé sophistiqué, comprenant des chambres à vide, des pompes, des alimentations électriques et potentiellement des systèmes cryogéniques. Cette machinerie est coûteuse à acheter, à exploiter et à entretenir, ce qui la place hors du budget de nombreux laboratoires et la rend inadaptée à la production industrielle à faible coût.

Potentiel de distributions de tailles plus larges

Bien que la taille moyenne des particules soit contrôlable, obtenir un échantillon parfaitement uniforme et monodisperse peut être difficile. La nature aléatoire de la nucléation et de la coalescence en phase gazeuse entraîne souvent une distribution de taille log-normale, qui peut être plus large que ce qui peut être obtenu avec certaines techniques de synthèse chimique très contrôlées.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser la CGI dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est l'obtention de matériaux de haute pureté pour la recherche fondamentale : La CGI est un choix idéal, car elle élimine les variables chimiques et produit un produit exceptionnellement propre pour des expériences fiables.

- Si votre objectif principal est la création de nano-alliages ou de phases métastables novateurs : Le refroidissement rapide inhérent au processus CGI permet la formation de nanostructures uniques qui ne peuvent pas être fabriquées par la métallurgie conventionnelle.

- Si votre objectif principal est la production industrielle en vrac pour des produits comme les composites ou les revêtements : La CGI est inadaptée en raison de son faible rendement et de son coût élevé ; les méthodes chimiques comme le sol-gel, la précipitation ou la pyrolyse par pulvérisation à la flamme sont beaucoup plus évolutives.

- Si votre objectif principal est le développement de matériaux pour des applications catalytiques ou électroniques sensibles : La haute pureté et la taille ajustable offertes par la CGI en font un candidat solide lorsque la qualité du matériau a un impact direct sur les performances.

En comprenant ces principes fondamentaux, vous pouvez tirer parti de la précision de la condensation en gaz inerte pour créer des matériaux avancés où la qualité et la pureté sont primordiales.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté inégalée | Le processus purement physique évite les contaminants chimiques. |

| Contrôle précis de la taille | Taille de particule ajustable (1-100 nm) via la pression du gaz et le taux d'évaporation. |

| Faible agglomération | Produit des nanopoudres faiblement liées et facilement dispersibles. |

| Polyvalence des matériaux | Convient aux métaux, alliages et céramiques (avec gaz réactif). |

Besoin de synthétiser des nanoparticules ultra-pures pour votre recherche ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, y compris des composants pour les systèmes de condensation en gaz inerte, afin de vous aider à atteindre un contrôle précis des matériaux et des résultats de haute pureté. Notre expertise soutient les chercheurs dans le développement de nouveaux nanomatériaux pour des applications catalytiques, électroniques et autres applications sensibles où la qualité est primordiale.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en matière de synthèse de nanoparticules.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Quel est le processus de dépôt de revêtement ? Un guide étape par étape pour l'ingénierie des films minces

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux