À la base, l'isolation d'un four offre trois avantages principaux : elle réduit considérablement la consommation d'énergie, assure des températures de fonctionnement précises et stables, et prolonge la durée de vie opérationnelle des composants critiques du four. Ceci est réalisé en minimisant la perte de chaleur vers l'environnement extérieur, ce qui permet au système de chauffer plus rapidement et de maintenir sa température cible avec moins d'apport énergétique.

Une isolation efficace est plus qu'une mesure d'économie ; c'est le composant fondamental qui garantit la fiabilité du processus. Elle détermine l'efficacité du four, la qualité du produit final et la durabilité à long terme de l'ensemble du système de chauffage.

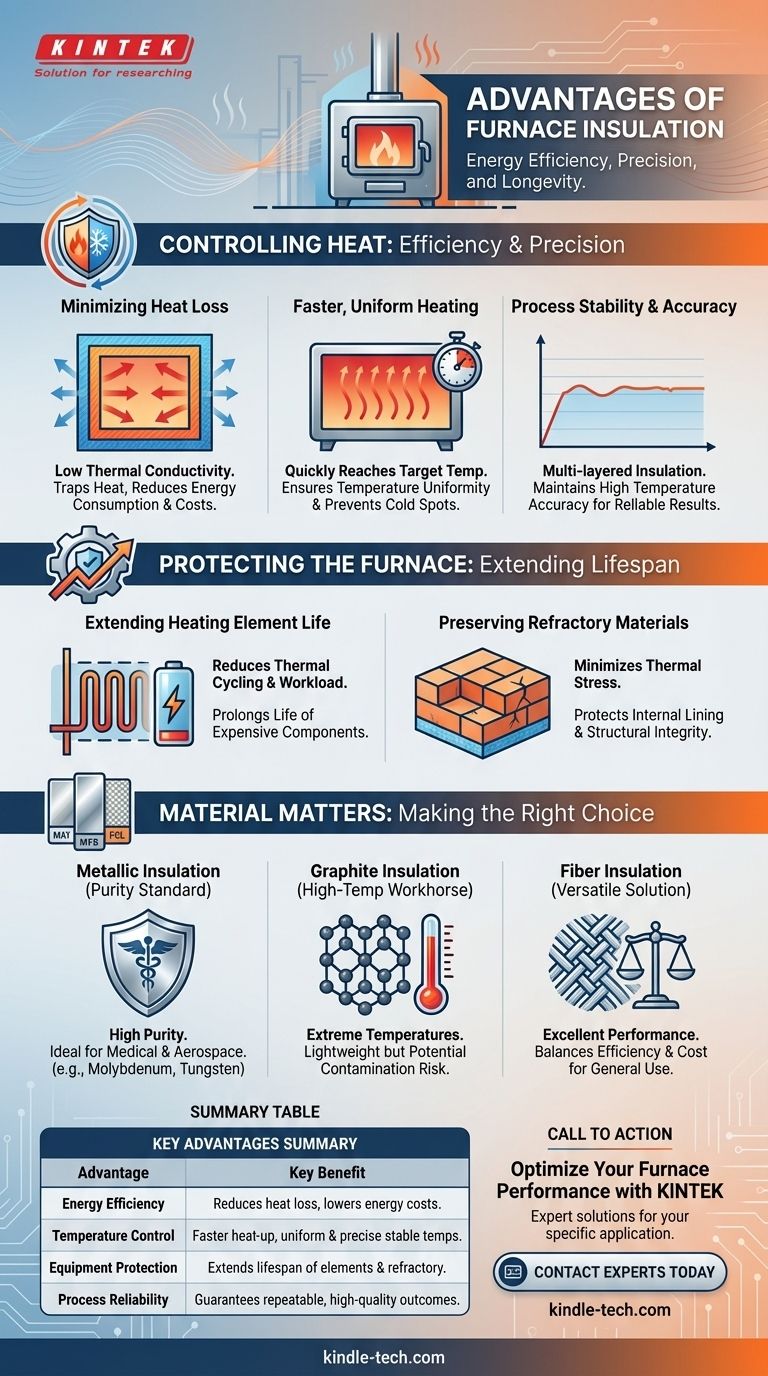

Le rôle fondamental de l'isolation : contrôler la chaleur

Les fours haute performance se définissent par leur capacité à générer et à contrôler la chaleur avec précision. L'isolation est la technologie qui rend ce contrôle possible.

Minimiser la perte de chaleur pour l'efficacité énergétique

La tâche principale de l'isolation est de résister au transfert de chaleur. Des matériaux à faible conductivité thermique sont utilisés pour créer une barrière entre l'intérieur chaud du four et l'extérieur plus froid.

En emprisonnant la chaleur à l'intérieur de la chambre, le four n'a pas besoin de travailler aussi fort pour maintenir son point de consigne. Cela se traduit directement par une consommation d'énergie réduite et des coûts opérationnels moindres. Une mauvaise isolation, à l'inverse, entraîne une fuite de chaleur constante et un gaspillage d'énergie.

Obtenir un chauffage plus rapide et plus uniforme

Étant donné que l'isolation de haute qualité maintient l'énergie thermique contenue, le four peut atteindre sa température cible plus rapidement.

Cette efficacité favorise également une uniformité de la température dans toute la chambre de chauffage. Elle empêche les « points froids » en assurant que la chaleur est distribuée uniformément, ce qui est essentiel pour les processus où chaque partie du matériau traité doit subir la même température.

Assurer la stabilité et la précision du processus

Pour les applications sensibles, la précision de la température n'est pas négociable. Les conceptions d'isolation multicouches ou à double paroi créent un environnement thermique exceptionnellement stable.

Cette stabilité permet au contrôleur du four de maintenir des précisions de température élevées avec une fluctuation minimale, garantissant que le matériau traité reçoit le traitement thermique exact requis pour un résultat reproductible et de haute qualité.

Comment l'isolation protège le four lui-même

L'isolation ne profite pas seulement au processus ; c'est un élément crucial qui protège la santé à long terme du matériel du four.

Prolonger la durée de vie des éléments chauffants

Les éléments chauffants se dégradent plus rapidement lorsqu'ils doivent cycler fréquemment ou fonctionner à leur puissance maximale pour compenser la perte de chaleur.

En maintenant une température interne stable, une bonne isolation réduit la charge de travail de ces éléments. Cela entraîne moins de cycles de température et moins extrêmes, prolongeant considérablement la durée de vie de ces composants coûteux.

Préserver les matériaux réfractaires

La doublure interne d'un four, souvent constituée de briques ou de céramiques réfractaires, est également soumise à des contraintes thermiques. L'isolation aide à protéger cette doublure contre les gradients de température extrêmes entre la face chaude et la face froide.

Cela réduit le risque de fissuration et de dégradation, préservant l'intégrité structurelle de la chambre du four pendant une plus longue période.

Comprendre les compromis : le type de matériau isolant est important

Le type d'isolation utilisé est aussi important que sa présence. Le choix implique des compromis critiques entre la pureté, la capacité de température et le coût.

Isolation métallique : la norme de pureté

Construite à partir de matériaux tels que le molybdène, le tungstène ou l'acier inoxydable, l'isolation métallique est privilégiée dans les industries où la contamination est inacceptable.

Elle offre une pureté exceptionnellement élevée et un environnement de fonctionnement propre, ce qui en fait la norme pour les applications dans les secteurs médical, aérospatial et des matériaux avancés.

Isolation en graphite : le cheval de bataille des hautes températures

L'isolation en graphite est légère et peut fonctionner à des températures extrêmement élevées, dépassant souvent les capacités des options métalliques.

Cependant, son principal inconvénient est le risque de contamination. Le graphite peut absorber les vapeurs du processus et peut libérer des microparticules, ce qui le rend inapproprié pour les applications nécessitant une pureté absolue.

Isolation en fibre : la solution polyvalente

Les matériaux comme la multi-fibre d'alumine représentent un type d'isolation courant et efficace. Ce matériau est compacté sur une épaisseur importante, souvent en plusieurs couches.

L'isolation en fibre offre d'excellentes performances thermiques pour une large gamme d'applications de fours à usage général, offrant un bon équilibre entre efficacité et coût.

Faire le bon choix pour votre application

L'isolation idéale est déterminée entièrement par les objectifs de votre processus.

- Si votre objectif principal est la pureté du processus (par exemple, fabrication de dispositifs médicaux, composants aérospatiaux) : L'isolation métallique est le seul choix pour éviter la contamination du produit.

- Si votre objectif principal est d'atteindre des températures extrêmes avec un budget limité : L'isolation en graphite est un concurrent sérieux, à condition que vous puissiez gérer ses risques potentiels de contamination.

- Si votre objectif principal est l'efficacité et la fiabilité à usage général : Un système d'isolation en fibre multicouche de haute qualité offre le meilleur équilibre entre performance et valeur.

En fin de compte, considérer l'isolation non pas comme une simple caractéristique, mais comme le fondement de votre processus thermique est la clé pour obtenir des résultats fiables et rentables.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Réduit la perte de chaleur, diminuant la consommation d'énergie et les coûts opérationnels. |

| Contrôle de la température | Assure un chauffage plus rapide, un chauffage uniforme et des températures précises et stables. |

| Protection de l'équipement | Prolonge la durée de vie des éléments chauffants et des matériaux réfractaires. |

| Fiabilité du processus | Garantit des résultats reproductibles et de haute qualité pour les applications sensibles. |

Prêt à optimiser les performances de votre four avec la bonne isolation ?

La bonne isolation est essentielle pour l'efficacité de votre laboratoire, le contrôle des coûts et la fiabilité des processus. KINTEK est spécialisée dans les fours et équipements de laboratoire, offrant des solutions expertes adaptées à votre application spécifique — que vous ayez besoin d'une isolation métallique de haute pureté, en graphite haute température ou en fibre polyvalente.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et vous assurer que vos processus thermiques reposent sur une base de fiabilité et d'efficacité maximales. Contactez-nous via notre formulaire de contact pour commencer.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel rôle l'environnement d'un four à vide poussé joue-t-il dans la synthèse par combustion de W-Cu ? Assurer une densité sans défaut

- Quelle fonction remplit un environnement sous vide dans un four à haute température ? Protéger les tests de cycles thermiques d'alliages Fe-Si

- Pourquoi l'évaporation nécessite-t-elle une pression de vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- Le brasage est-il moins cher que le soudage ? Optimisez vos coûts d'assemblage métallique pour la production

- Quelle est la pression dans un réacteur de pyrolyse ? Un guide pour optimiser votre processus

- Comment un four sous vide est-il utilisé dans le processus de production des tôles d'électrodes LiFePO4/C ? Assurer la sécurité et la longévité

- Quelles sont les exigences du recuit ? Un guide des 3 étapes critiques pour des résultats parfaits

- Les traitements thermiques sous vide réduisent-ils la calamine et la décarburation ? Obtenez des pièces métalliques impeccables et propres