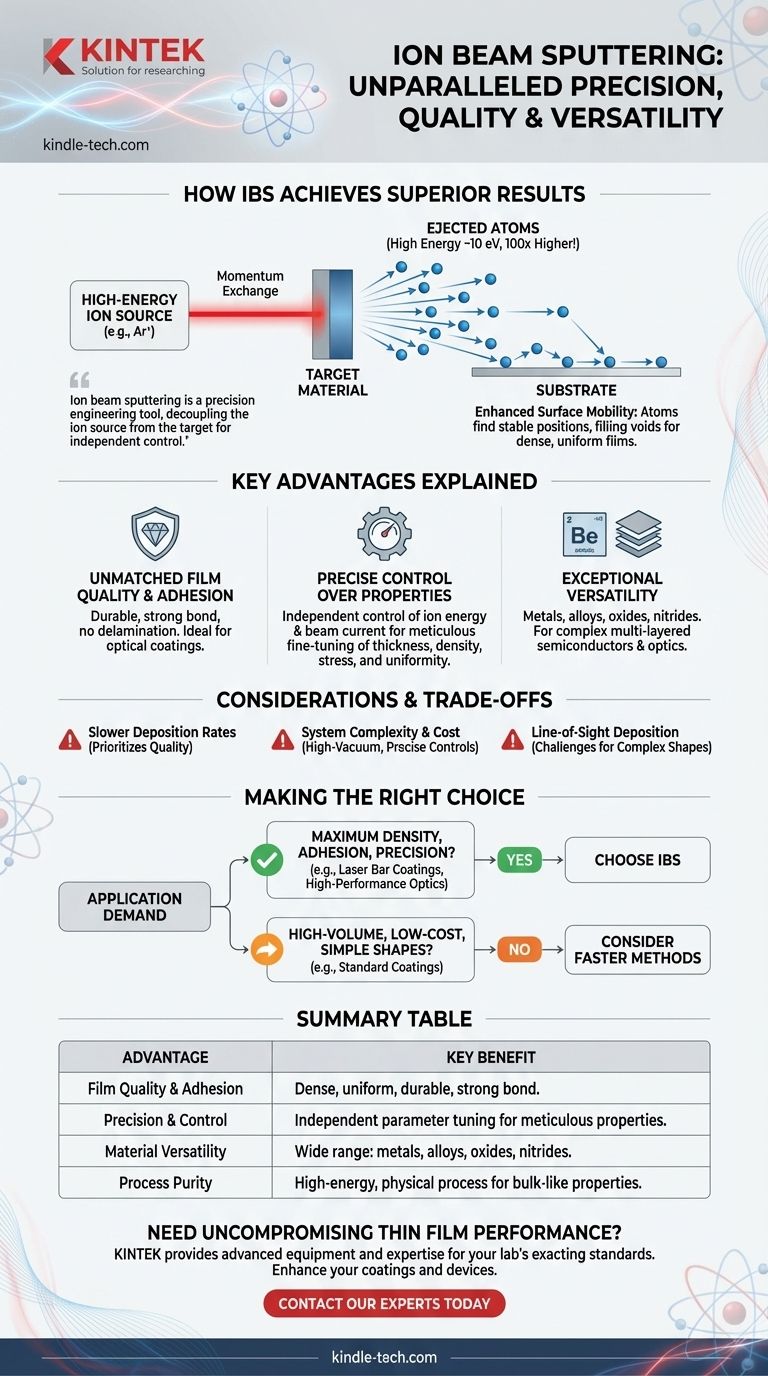

Les principaux avantages de la pulvérisation par faisceau d'ions (IBS) résident dans sa capacité à produire des couches minces d'une qualité exceptionnellement élevée avec une adhérence supérieure, une précision et un contrôle inégalés du processus de dépôt, ainsi qu'une polyvalence significative des matériaux. Ceci est réalisé en utilisant un faisceau d'ions à haute énergie pour bombarder physiquement une cible, éjectant des atomes qui se déposent sur un substrat avec beaucoup plus d'énergie que dans les méthodes d'évaporation conventionnelles, ce qui donne des revêtements denses, uniformes et fortement liés.

La pulvérisation par faisceau d'ions n'est pas seulement une autre technique de dépôt ; c'est un outil d'ingénierie de précision. Son avantage principal réside dans le découplage de la source d'ions du matériau cible, permettant un contrôle indépendant qui produit des films d'une densité et d'une adhérence que les méthodes à faible énergie ne peuvent tout simplement pas reproduire.

Comment la pulvérisation par faisceau d'ions permet d'obtenir des résultats supérieurs

Pour comprendre les avantages de l'IBS, nous devons d'abord examiner son mécanisme fondamental. Contrairement aux processus qui reposent sur la chaleur pour évaporer le matériau, la pulvérisation par faisceau d'ions est un processus purement physique et à haute énergie.

Le principe de l'échange de quantité de mouvement

Le processus commence par une source d'ions générant un faisceau d'ions focalisé et à haute énergie (généralement un gaz inerte comme l'argon). Ce faisceau est dirigé vers un matériau "cible" solide. Les ions frappent la cible avec une telle force qu'ils transfèrent leur quantité de mouvement aux atomes cibles, les délogeant dans un processus connu sous le nom de pulvérisation.

Dépôt à haute énergie

Les atomes cibles éjectés se déplacent vers le substrat avec une énergie moyenne d'environ 10 eV. C'est environ 100 fois plus que l'énergie des particules déposées par évaporation sous vide traditionnelle.

Mobilité de surface améliorée

Cette énergie cinétique élevée est la clé de la qualité des films IBS. Lorsque les particules pulvérisées arrivent sur le substrat, elles ont suffisamment d'énergie pour se déplacer à la surface avant de se fixer à leur position finale.

Le résultat : des films denses et de haute qualité

Cette migration de surface permet aux atomes de trouver les positions les plus stables et à faible énergie, comblant les vides microscopiques. Le résultat est une couche mince exceptionnellement dense, uniforme et exempte de défauts, avec des propriétés qui se rapprochent souvent de celles du matériau en vrac.

Les principaux avantages expliqués

La physique unique de la pulvérisation par faisceau d'ions se traduit directement par des avantages tangibles pour les applications exigeantes.

Qualité et adhérence de film inégalées

La haute énergie des particules déposées crée une liaison beaucoup plus forte avec le substrat que les autres méthodes. Cette adhérence exceptionnelle garantit que le film est durable et ne se délaminera pas, ce qui est essentiel pour les composants haute performance comme les revêtements optiques.

Contrôle précis des propriétés du film

Parce que la source d'ions est séparée de la cible et du substrat, les ingénieurs peuvent contrôler indépendamment les paramètres clés tels que l'énergie ionique, le courant du faisceau et l'angle d'incidence. Cela permet un réglage méticuleux de l'épaisseur, de la densité, de la contrainte et de l'uniformité du film sur le substrat.

Polyvalence exceptionnelle

La pulvérisation par faisceau d'ions peut être utilisée avec une vaste gamme de matériaux, y compris les métaux, les alliages et les composés diélectriques comme les oxydes et les nitrures. Cela en fait une technique indispensable pour la fabrication de structures complexes multicouches pour les semi-conducteurs et l'optique de précision.

Pièges courants et compromis

Bien que puissante, la pulvérisation par faisceau d'ions est une technique spécialisée avec des considérations spécifiques qui la rendent inadaptée à toutes les tâches.

Vitesses de dépôt plus lentes

La nature méticuleuse et contrôlée de l'IBS entraîne généralement un taux de croissance du film plus lent par rapport aux méthodes comme l'évaporation thermique ou la pulvérisation magnétron. Elle privilégie la qualité à la vitesse.

Complexité et coût du système

L'équipement requis pour la pulvérisation par faisceau d'ions, en particulier la source d'ions haute performance, est plus complexe et coûteux que celui utilisé pour les méthodes de dépôt plus simples. Le processus exige un environnement de vide poussé et des contrôles précis, ce qui ajoute aux frais d'exploitation.

Dépôt en ligne de mire

Comme de nombreuses techniques de dépôt physique en phase vapeur, l'IBS est un processus en ligne de mire. Le matériau pulvérisé se déplace en ligne droite de la cible au substrat, ce qui peut rendre difficile le revêtement uniforme de formes complexes et tridimensionnelles sans une manipulation sophistiquée du substrat.

Faire le bon choix pour votre application

Le choix de la pulvérisation par faisceau d'ions dépend entièrement de la question de savoir si votre application exige le plus haut niveau de performance et de précision possible.

- Si votre objectif principal est une densité de film, une adhérence et une durabilité maximales : L'IBS est le choix supérieur, en particulier pour les applications critiques comme les revêtements de barres laser et l'optique haute performance.

- Si votre objectif principal est un contrôle précis de l'épaisseur et de l'uniformité : Le contrôle indépendant offert par l'IBS est essentiel pour la fabrication de microélectronique et de dispositifs semi-conducteurs complexes.

- Si votre objectif principal est un revêtement à grand volume et à faible coût sur des formes simples : Une méthode plus rapide et moins complexe comme l'évaporation thermique ou la pulvérisation magnétron peut être une solution plus pratique et économique.

En fin de compte, la pulvérisation par faisceau d'ions est le choix définitif pour les applications où la performance du film mince ne peut être compromise.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Qualité et adhérence du film | Produit des films denses et uniformes avec une durabilité exceptionnelle et une forte adhérence au substrat. |

| Précision et contrôle | Le contrôle indépendant de l'énergie ionique et du courant du faisceau permet un réglage méticuleux des propriétés du film. |

| Polyvalence des matériaux | Capable de déposer une large gamme de matériaux, y compris les métaux, les alliages, les oxydes et les nitrures. |

| Pureté du processus | Le processus purement physique à haute énergie donne des films dont les propriétés sont proches de celles du matériau en vrac. |

Besoin d'une performance de film mince sans compromis pour votre laboratoire ?

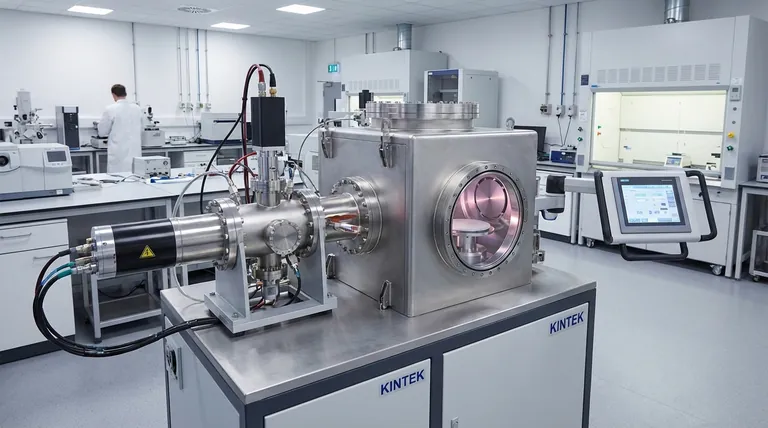

Si votre recherche ou votre production exige les plus hauts niveaux de densité de film, d'adhérence et de contrôle de précision, le processus de pulvérisation par faisceau d'ions est la solution définitive. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour répondre à ces normes exigeantes.

Notre expertise peut vous aider à intégrer cette technologie puissante pour améliorer vos revêtements optiques, vos dispositifs semi-conducteurs et d'autres applications critiques. Discutons de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour explorer la solution de pulvérisation qui vous convient.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelles sont les méthodes de fabrication des nanotubes de carbone ? De la décharge à l'arc à la CVD évolutive

- Quels sont les matériaux cibles pour la pulvérisation cathodique ? Des métaux aux céramiques pour des films minces précis

- Quelle est la différence entre les nanotubes de carbone et l'oxyde de graphène ? Choisissez le bon nanomatériau pour votre application

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Quelles sont les méthodes de caractérisation des couches minces ? Choisissez les bons outils pour votre application

- Comment le graphène monocouche est-il produit ? Un guide des méthodes "top-down" et "bottom-up"

- Quel est l'intérêt du revêtement pour la résistance à l'usure ? Prolonger la durée de vie des composants et réduire les coûts

- À quoi sert le revêtement diamant ? Augmenter la durabilité dans les applications extrêmes