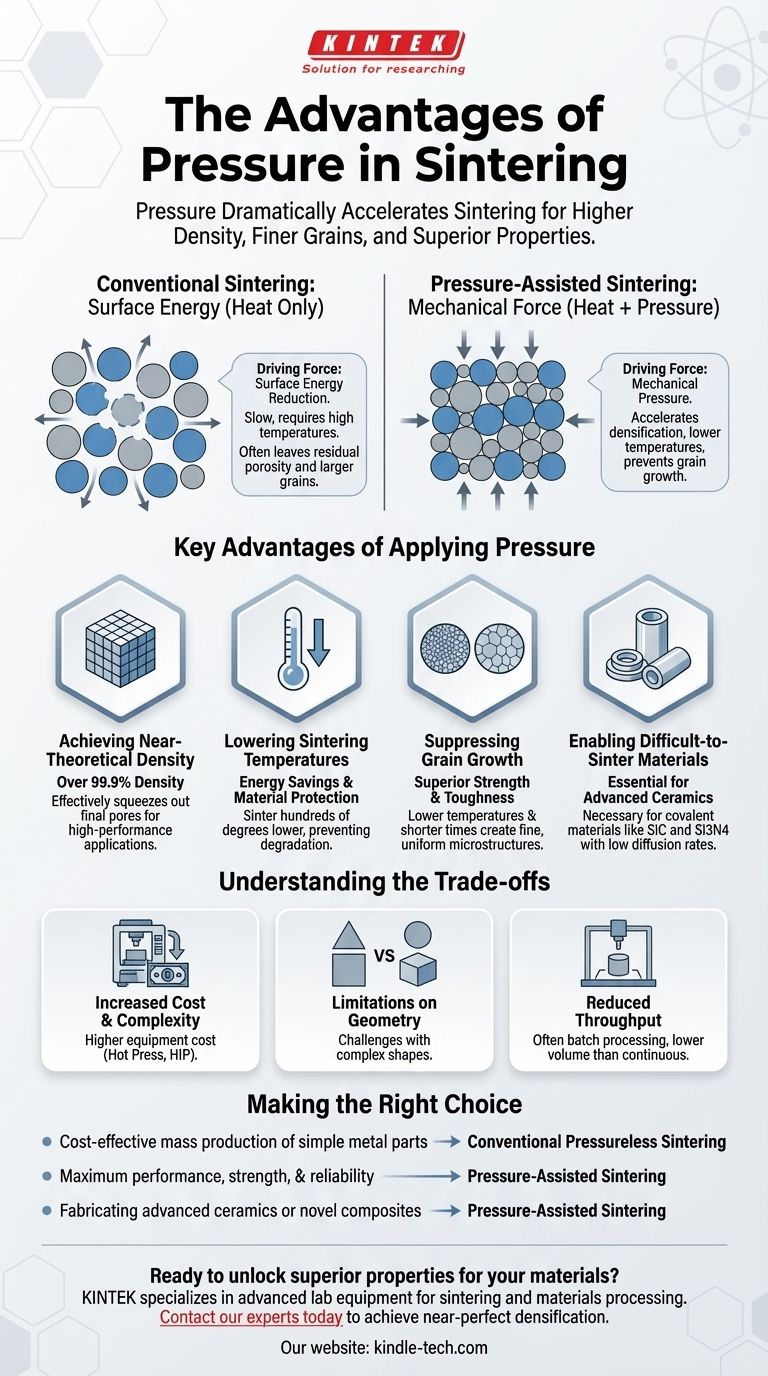

En bref, l'application d'une pression externe pendant le frittage accélère considérablement le processus, permettant des températures plus basses et des temps de cycle plus courts. Cette approche produit des matériaux avec une densité nettement plus élevée, des structures de grains plus fines et des propriétés mécaniques supérieures par rapport au frittage conventionnel sans pression.

Alors que le frittage conventionnel repose uniquement sur la chaleur pour fusionner lentement les particules, l'ajout de pression introduit une force mécanique puissante. Cette force modifie fondamentalement le processus, permettant d'obtenir une densification quasi parfaite tout en empêchant simultanément la croissance indésirable des grains qui peut affaiblir la pièce finale.

Les forces motrices fondamentales du frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et/ou la pression sans le faire fondre au point de liquéfaction. Comprendre les forces motrices est essentiel pour comprendre le rôle de la pression.

Frittage conventionnel : un jeu d'énergie de surface

Dans le frittage conventionnel sans pression, un compact de poudre est chauffé dans un four. La principale force motrice de la densification est la réduction de l'énergie de surface.

Les particules ont un rapport surface/volume élevé. Le système recherche un état d'énergie plus faible en réduisant cette surface, ce qu'il réalise en formant des « cols » entre les particules et en éliminant progressivement les pores entre elles.

Ce processus repose entièrement sur la diffusion atomique, qui est souvent lente et nécessite des températures très élevées maintenues pendant de longues périodes.

Frittage assisté par pression : ajout d'une force mécanique

L'application d'une pression externe introduit une force motrice supplémentaire et puissante pour la densification. C'est l'avantage fondamental.

Cette force mécanique pousse physiquement les particules les unes contre les autres, les déformant à leurs points de contact. Cela améliore considérablement la vitesse de fermeture des pores et le transport des matériaux, surmontant les barrières cinétiques qui peuvent ralentir le frittage conventionnel.

Avantages clés de l'application de pression

En ajoutant une force motrice mécanique, le frittage assisté par pression débloque plusieurs avantages critiques qui sont souvent inaccessibles avec la chaleur seule.

Atteindre une densité proche de la valeur théorique

Le frittage conventionnel a souvent du mal à éliminer les derniers pourcentages de porosité, laissant des pores résiduels qui dégradent les propriétés du matériau.

Les méthodes assistées par pression, telles que le pressage isostatique à chaud (HIP), peuvent effectivement expulser ces vides finaux. Cela permet la fabrication de composants avec des densités dépassant 99,9 % du maximum théorique, ce qui est essentiel pour les applications haute performance.

Abaissement des températures de frittage

Étant donné que la pression fournit une partie importante de la force motrice de la densification, moins d'énergie thermique est nécessaire.

Cela permet un frittage à des températures inférieures de plusieurs centaines de degrés par rapport aux procédés sans pression. Il en résulte des économies d'énergie significatives et la possibilité de traiter des matériaux qui pourraient se décomposer ou subir des transformations de phase indésirables à des températures plus élevées.

Suppression de la croissance des grains

La résistance mécanique d'un matériau est souvent inversement proportionnelle à sa taille de grain. Des grains plus petits signifient une pièce plus solide et plus dure.

Les températures plus basses et les temps plus courts utilisés dans le frittage assisté par pression inhibent directement la croissance des grains. Cela permet la production de pièces avec une microstructure fine et uniforme, conduisant à une résistance, une ténacité et une résistance à la fatigue supérieures.

Permettre le frittage de matériaux difficiles

Certains matériaux, en particulier ceux ayant des liaisons covalentes fortes comme le carbure de silicium ou le nitrure de silicium, ont des taux de diffusion atomique extrêmement faibles.

Ces céramiques avancées sont presque impossibles à fritter jusqu'à pleine densité en utilisant uniquement la chaleur. L'application de pression n'est pas seulement un avantage, mais une nécessité pour les consolider efficacement.

Comprendre les compromis

Bien que les avantages soient importants, le frittage assisté par pression n'est pas la solution universelle. Il s'accompagne de compromis pratiques qui doivent être pris en compte.

Coût et complexité accrus de l'équipement

Les machines requises pour le frittage assisté par pression, telles qu'une presse à chaud ou une unité HIP, sont beaucoup plus complexes et coûteuses qu'un four de frittage conventionnel. Cela représente un investissement en capital important.

Limitations de la géométrie et de la taille

Appliquer une pression uniforme sur des formes complexes peut être difficile. Bien que le HIP soit excellent pour cela, d'autres méthodes comme le pressage à chaud sont généralement limitées aux géométries plus simples. La taille de la chambre de pression impose également une limite stricte à la taille maximale des pièces.

Débit réduit pour les processus par lots

De nombreuses techniques assistées par pression sont des processus par lots, où une pièce ou un petit groupe de pièces est traité à la fois. Cela peut entraîner un débit inférieur par rapport aux fours à bande continue souvent utilisés dans le frittage conventionnel à haut volume, ce qui a un impact sur le coût par pièce.

Faire le bon choix pour votre objectif

La sélection de la méthode de frittage correcte dépend entièrement des exigences de performance et des contraintes économiques de votre application.

- Si votre objectif principal est la production de masse rentable de pièces métalliques simples : Le frittage conventionnel sans pression est presque toujours le choix le plus économique et le plus efficace.

- Si votre objectif principal est la performance maximale, la résistance et la fiabilité : Le frittage assisté par pression est essentiel pour atteindre la densité quasi totale et la microstructure fine requises pour les applications aérospatiales, médicales ou d'outils de coupe.

- Si votre objectif principal est la fabrication de céramiques avancées ou de composites nouveaux : L'application de pression est souvent une exigence fondamentale pour obtenir une densification réussie.

En fin de compte, comprendre quand appliquer la pression est la clé pour aller au-delà de la simple consolidation et vers la conception intentionnelle de matériaux haute performance.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Densité finale plus élevée | Atteint une densité théorique >99,9 %, éliminant les pores qui affaiblissent les pièces. |

| Température de frittage plus basse | Réduit les coûts énergétiques et prévient la dégradation des matériaux. |

| Structure de grains plus fine | Supprime la croissance des grains pour une résistance, une ténacité et une résistance à la fatigue supérieures. |

| Permet les matériaux difficiles | Essentiel pour le frittage de céramiques avancées comme le carbure de silicium. |

Prêt à exploiter les propriétés supérieures du frittage assisté par pression pour vos matériaux ?

KINTEK est spécialisée dans les équipements de laboratoire avancés pour le frittage et le traitement des matériaux. Que vous développiez des céramiques haute performance, des composites avancés ou des pièces métalliques pour des applications exigeantes, notre expertise et nos solutions peuvent vous aider à obtenir la densification quasi parfaite et les microstructures fines dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de R&D et de production avec l'équipement et les consommables appropriés.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi utilise-t-on un montage de pressage à chaud au lieu du frittage traditionnel à haute température ? Optimisation de l'étude de l'interface LATP/NCM-811

- Pourquoi un environnement de vide poussé doit-il être maintenu dans un four de pressage à chaud sous vide pour la préparation de cibles IZO ?

- Comment un four de pressage à chaud sous vide contribue-t-il à la fabrication d'alliages Cr-50 % en poids Si de haute densité ? Atteindre une densification supérieure

- Comment un four de pressage à chaud sous vide facilite-t-il la densification des céramiques scintillatrices Eu:Y2O3 ?

- Pourquoi un environnement de vide poussé est-il essentiel pour le frittage des alliages Cu-Ni-W ? Atteindre une conductivité thermique maximale