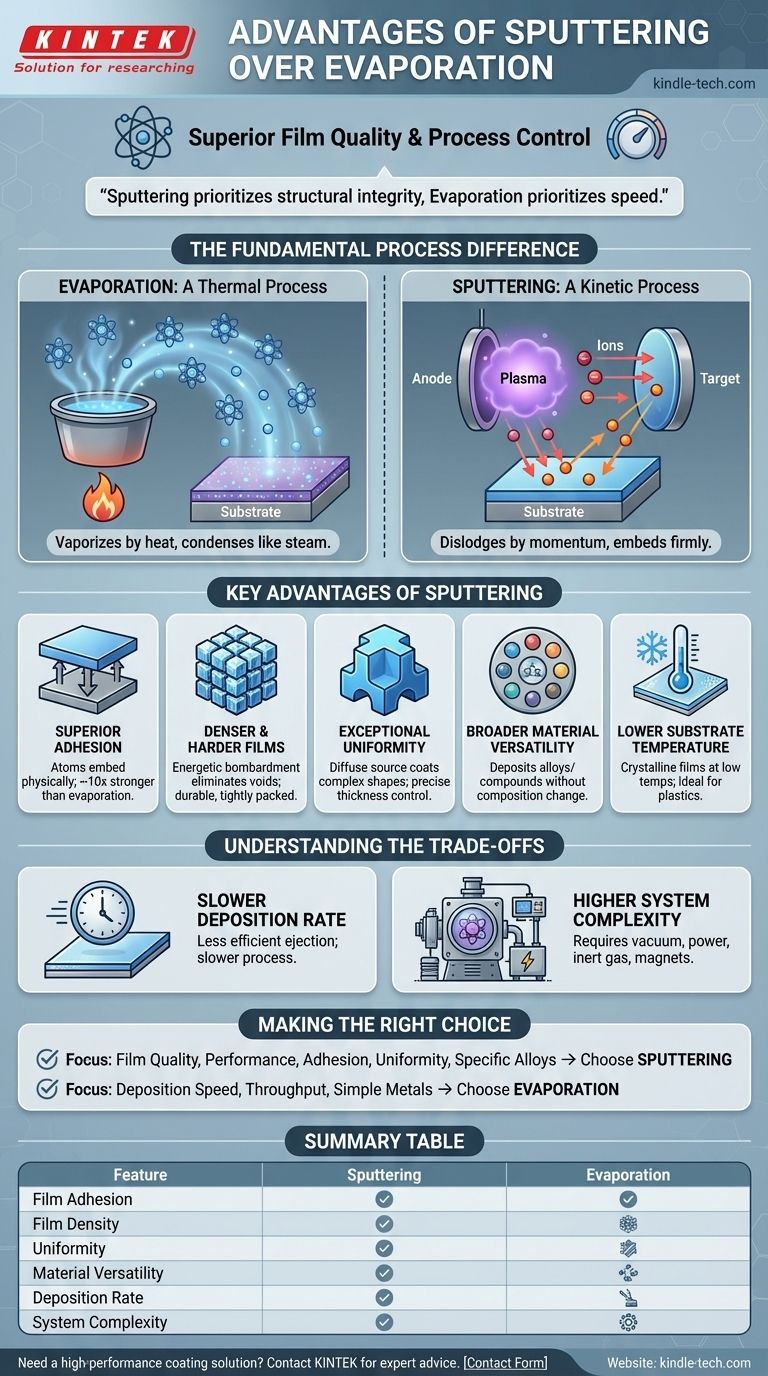

En bref, les principaux avantages de la pulvérisation cathodique par rapport à l'évaporation sont une qualité de film et un contrôle de processus supérieurs. La pulvérisation cathodique produit des films avec une bien meilleure adhérence, une densité plus élevée et une plus grande uniformité. Elle y parvient en utilisant des ions à haute énergie pour déloger physiquement les atomes d'un matériau cible, assurant ainsi leur ancrage ferme sur le substrat.

La décision entre la pulvérisation cathodique et l'évaporation est un compromis fondamental. La pulvérisation cathodique privilégie l'intégrité structurelle et la performance du revêtement, tandis que l'évaporation privilégie souvent la vitesse et la simplicité du dépôt. Comprendre cette différence fondamentale est essentiel pour choisir la bonne méthode.

La différence de processus fondamentale

La pulvérisation cathodique et l'évaporation sont toutes deux des formes de dépôt physique en phase vapeur (PVD), mais elles génèrent la vapeur par des mécanismes entièrement différents. Cette différence est la source de leurs avantages et inconvénients respectifs.

Évaporation : Un processus thermique

L'évaporation utilise la chaleur pour élever la température d'un matériau source dans un vide jusqu'à ce qu'il se vaporise. Les atomes vaporisés traversent ensuite la chambre et se condensent sur le substrat plus froid, formant un film mince. C'est analogue à l'ébullition de l'eau et à la condensation de la vapeur sur une surface froide.

Pulvérisation cathodique : Un processus cinétique

La pulvérisation cathodique, en revanche, est un processus de transfert de quantité de mouvement. Elle utilise un plasma pour créer des ions à haute énergie (généralement de l'argon) qui sont accélérés vers un matériau source, connu sous le nom de « cible ». Ces collisions ont suffisamment de force pour arracher des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Principaux avantages de la pulvérisation cathodique

La haute énergie cinétique des particules pulvérisées est responsable de la plupart des avantages de cette technique, ce qui se traduit par des films de plus haute performance.

Adhérence supérieure du film

Les atomes arrivant sur le substrat pendant la pulvérisation cathodique ont une énergie nettement supérieure à ceux provenant de l'évaporation. Cette énergie les aide à s'ancrer physiquement dans la surface du substrat, créant une liaison beaucoup plus solide.

La force d'adhérence des films pulvérisés peut être 10 fois supérieure à celle des films évaporés.

Films plus denses et plus durs

Le bombardement énergétique pendant le dépôt aide à éliminer les vides et à créer une structure atomique plus compacte. Il en résulte des films intrinsèquement plus denses, plus durs et plus durables que leurs homologues évaporés.

Uniformité et contrôle de l'épaisseur exceptionnels

La pulvérisation cathodique fournit une source de dépôt plus diffuse et moins « à vue directe ». Cela permet une excellente couverture du revêtement, même sur des substrats aux formes complexes ou irrégulières.

Le processus est également très contrôlable, permettant une gestion précise de l'épaisseur et de l'uniformité du film sur de grandes surfaces, ce qui est essentiel pour de nombreuses applications optiques et électroniques.

Polyvalence des matériaux plus large

La pulvérisation cathodique peut déposer une gamme plus large de matériaux, y compris des alliages et des composés. Comme les atomes sont délogés physiquement plutôt que bouillis, la composition du film déposé reste fidèle à la cible source.

L'évaporation d'un alliage peut être difficile, car les éléments constitutifs ont souvent des points d'ébullition différents, ce qui entraîne une composition de film incohérente.

Température de substrat plus basse

Bien que les particules pulvérisées elles-mêmes soient à haute énergie, le processus global ne nécessite pas de chauffer le substrat à des températures élevées. Des films cristallins peuvent être obtenus à des températures beaucoup plus basses qu'avec l'évaporation, ce qui rend la pulvérisation cathodique idéale pour revêtir des matériaux sensibles à la chaleur comme les plastiques.

Comprendre les compromis

La pulvérisation cathodique n'est pas le meilleur choix dans toutes les situations. Ses principaux inconvénients résident dans sa vitesse et sa complexité.

Vitesse de dépôt plus lente

Le principal inconvénient de la pulvérisation cathodique est sa vitesse de dépôt plus lente. Le processus d'éjection des atomes par bombardement ionique est intrinsèquement moins efficace que l'ébullition directe d'un matériau.

Pour les applications nécessitant des films épais ou une production à haut débit, l'évaporation est souvent le choix le plus rapide et le plus économique.

Complexité accrue du système

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide, des alimentations haute tension, la gestion de gaz inertes et souvent des champs magnétiques (dans la pulvérisation magnétron) pour contrôler le plasma. Cela rend l'équipement plus complexe et généralement plus coûteux qu'un simple évaporateur thermique.

Faire le bon choix pour votre application

Choisir la bonne méthode nécessite d'aligner les capacités du processus sur le résultat le plus critique de votre projet.

- Si votre objectif principal est la qualité et la performance du film : Choisissez la pulvérisation cathodique pour son adhérence, sa densité et son uniformité supérieures.

- Si votre objectif principal est la vitesse de dépôt et le débit : Choisissez l'évaporation, en particulier pour les revêtements métalliques plus simples.

- Si votre objectif principal est de revêtir une pièce de forme complexe : Choisissez la pulvérisation cathodique pour sa capacité à fournir une couverture uniforme.

- Si votre objectif principal est de déposer un alliage ou un composé spécifique : Choisissez la pulvérisation cathodique pour garantir que la composition du film corresponde au matériau source.

En fin de compte, votre choix dépend si l'application finale exige les caractéristiques de film haute performance que la pulvérisation cathodique offre.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Avantage principal | Qualité et contrôle supérieurs du film | Vitesse de dépôt et simplicité élevées |

| Adhérence du film | Excellente (10 fois plus forte) | Bonne |

| Densité du film | Élevée, Dense, Durable | Plus faible, Poreux |

| Uniformité | Excellente sur formes complexes | Limitée par la vue directe |

| Polyvalence des matériaux | Élevée (alliages, composés) | Limitée (élémentaire) |

| Vitesse de dépôt | Plus lente | Plus rapide |

| Complexité du système | Plus élevée | Plus faible |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

Choisir la bonne méthode de dépôt est essentiel pour le succès de votre application. Les experts de KINTEK sont spécialisés dans l'équipement et les consommables de laboratoire, vous aidant à sélectionner le système de pulvérisation cathodique ou d'évaporation idéal pour obtenir la qualité de film, l'adhérence et l'uniformité que votre recherche exige.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le matériau de revêtement pour le verre ? Sélectionnez la couche fonctionnelle adaptée à vos besoins

- Le dépôt est-il un processus chimique ? Comprendre les méthodes de couches minces chimiques par rapport aux méthodes physiques

- Quelles sont les méthodes de production des nanotubes de carbone ? Des pionniers de laboratoire aux géants industriels

- Quelle est la différence entre le graphène et le carbone ? Tout est une question de structure atomique

- Les diamants CVD sont-ils authentiques ? Oui, ils réussissent les tests de diamant standard

- Quelles sont les applications des nanotubes dans l'industrie ? Amélioration de la résistance, de la conductivité et de l'efficacité

- Quelle est la méthode la plus simple pour fabriquer du graphène ? Faites correspondre la méthode à votre objectif

- Quels sont les avantages des nanotubes de carbone ? Libérez une résistance, une conductivité et des performances supérieures