Dans le dépôt de couches minces, les principaux avantages du sputtering par rapport à l'évaporation thermique sont une qualité de film supérieure et un meilleur contrôle du processus. Les films pulvérisés présentent une adhérence nettement meilleure, une densité plus élevée et une couverture plus uniforme, en particulier sur les surfaces complexes. Ceci est dû au fait que le processus de dépôt implique des particules de haute énergie qui s'incrustent dans le substrat et créent un film plus robuste.

Le choix entre le sputtering et l'évaporation thermique est un compromis fondamental. Le sputtering est la méthode supérieure pour produire des films denses, adhérents et de haute qualité avec des matériaux complexes, tandis que l'évaporation thermique offre un processus plus rapide et plus simple pour les applications où la performance du film est moins critique.

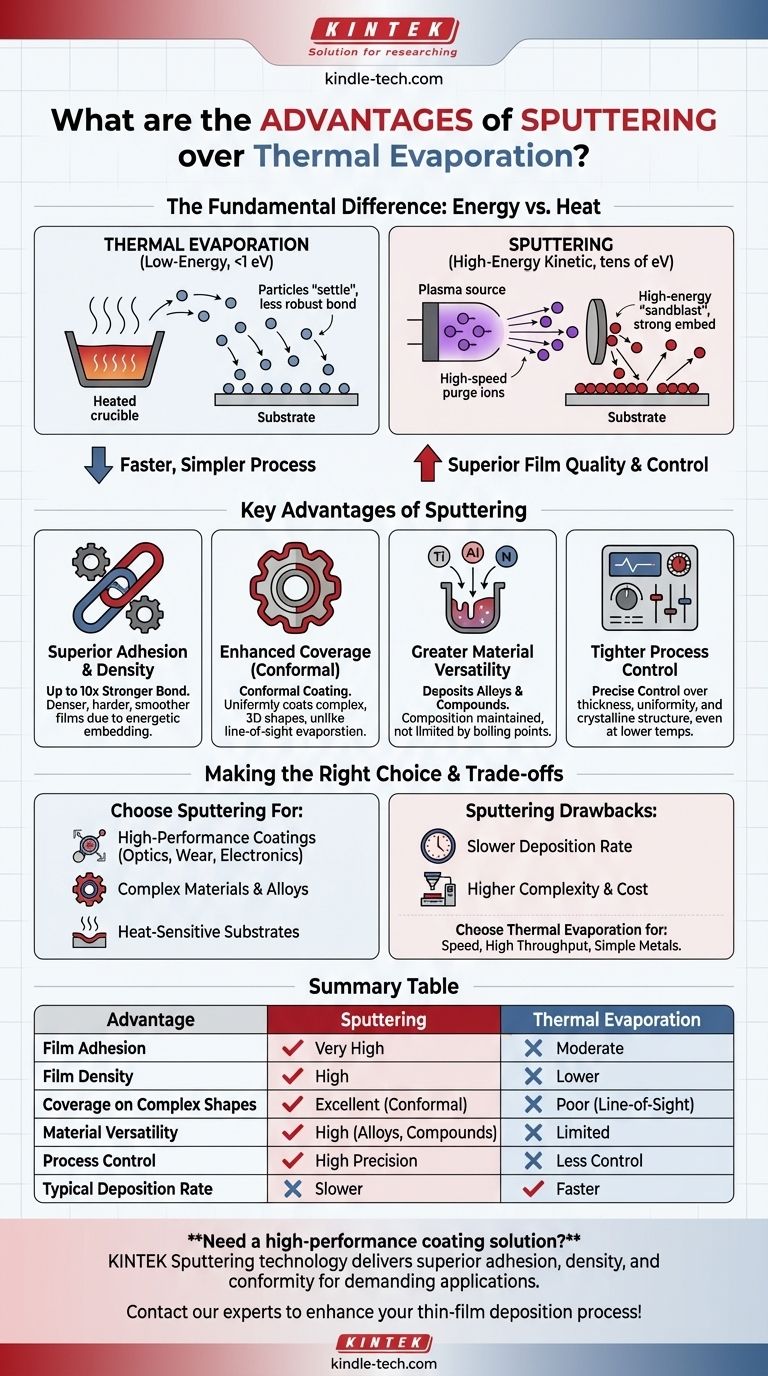

La différence fondamentale : Énergie contre Chaleur

Les avantages du sputtering découlent de son mécanisme physique distinct par rapport à l'évaporation thermique. Les deux sont des formes de dépôt physique en phase vapeur (PVD), mais elles délivrent le matériau au substrat de manière fondamentalement différente.

Évaporation thermique : Un processus à basse énergie

L'évaporation thermique fonctionne en chauffant un matériau source dans un vide jusqu'à ce que ses atomes ou molécules s'évaporent, traversent la chambre et se condensent sur un substrat.

Les particules arrivant sur le substrat ont une très faible énergie cinétique, typiquement inférieure à 1 eV. Elles se « déposent » essentiellement à la surface, formant une liaison qui peut être moins robuste.

Sputtering : Un processus cinétique à haute énergie

Le sputtering utilise un plasma pour créer des ions de haute énergie (généralement de l'argon) qui sont accélérés vers un matériau source, ou « cible ». Cette collision agit comme un sablage microscopique, arrachant des atomes de la cible.

Ces atomes éjectés se dirigent vers le substrat avec une énergie cinétique nettement plus élevée, souvent dans la gamme de dizaines d'eV. Cette énergie est la source des principaux avantages du sputtering.

Principaux avantages du Sputtering

La nature à haute énergie des atomes pulvérisés se traduit directement par des caractéristiques de film et des capacités de processus améliorées.

Adhérence et densité de film supérieures

La haute énergie des particules pulvérisées les amène à s'incruster physiquement dans la couche supérieure du substrat, créant une liaison exceptionnellement forte. La force d'adhérence peut être dix fois supérieure à celle des films évaporés.

Cette arrivée énergétique compacte également les atomes plus étroitement, ce qui donne des films plus denses, plus durs et plus lisses que leurs homologues évaporés.

Couverture améliorée sur les formes complexes

Étant donné que les atomes pulvérisés sont éjectés dans de nombreuses directions et se dispersent dans le plasma, ils peuvent revêtir plus uniformément des substrats complexes et tridimensionnels.

Cette capacité à produire un revêtement « conforme » est un avantage majeur par rapport à l'évaporation thermique, qui est un processus à ligne de visée et qui peine à revêtir uniformément les zones ombragées ou les géométries complexes.

Polyvalence matérielle accrue

Le sputtering peut déposer une vaste gamme de matériaux, y compris des alliages et des composés. Comme le processus éjecte mécaniquement les atomes plutôt que de les faire bouillir, la composition d'un film d'alliage pulvérisé est beaucoup plus proche de la cible source.

L'évaporation thermique est limitée par les points d'ébullition des matériaux, ce qui rend difficile le dépôt d'alliages dont les composants s'évaporent à des vitesses différentes ou le dépôt de matériaux à très haut point de fusion.

Contrôle plus strict des propriétés du film

Les systèmes de sputtering offrent plus de paramètres pour affiner le processus de dépôt. Cela permet un contrôle précis de l'épaisseur du film, de l'uniformité et même de la structure cristalline.

Des films cristallins peuvent souvent être obtenus à des températures de substrat plus basses par rapport à l'évaporation, ce qui est essentiel lors du revêtement de matériaux sensibles à la chaleur comme les plastiques.

Comprendre les compromis

Malgré ses avantages en termes de qualité de film, le sputtering n'est pas toujours le choix optimal. Il présente ses propres limites.

Taux de dépôt : Le principal inconvénient

L'inconvénient le plus important du sputtering est son taux de dépôt plus lent. Le processus d'éjection cinétique des atomes est moins efficace que leur ébullition en vrac.

Pour les applications nécessitant des films épais ou un débit élevé, l'évaporation thermique est souvent beaucoup plus rapide et plus rentable.

Complexité du processus

Les systèmes de sputtering sont généralement plus complexes que les évaporateurs thermiques. Ils nécessitent des alimentations haute tension, des systèmes de gestion des gaz pour contrôler le plasma et souvent des champs magnétiques (dans le sputtering magnétron) pour améliorer l'efficacité.

Cette complexité peut se traduire par un coût d'équipement initial plus élevé et une maintenance plus impliquée.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite d'adapter les capacités du processus à l'objectif principal de votre projet.

- Si votre objectif principal est les revêtements haute performance : Choisissez le sputtering pour son adhérence, sa densité et sa dureté supérieures, qui sont critiques pour les applications optiques, résistantes à l'usure ou électroniques.

- Si votre objectif principal est la vitesse et le débit élevé : Choisissez l'évaporation thermique pour ses taux de dépôt plus rapides, en particulier pour les revêtements métalliques simples où la qualité finale du film est secondaire.

- Si votre objectif principal est le dépôt de matériaux ou d'alliages complexes : Choisissez le sputtering pour sa capacité à maintenir la stœchiométrie et à déposer des matériaux difficiles ou impossibles à évaporer.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Choisissez le sputtering, car il fonctionne généralement à des températures de substrat plus basses et offre une meilleure qualité de film dans ces conditions.

En fin de compte, comprendre la physique de chaque processus vous permet de sélectionner l'outil précis nécessaire pour obtenir les caractéristiques de film souhaitées.

Tableau récapitulatif :

| Avantage | Sputtering | Évaporation thermique |

|---|---|---|

| Adhérence du film | Très élevée | Modérée |

| Densité du film | Élevée | Plus faible |

| Couverture sur formes complexes | Excellente (Conforme) | Faible (Ligne de visée) |

| Polyvalence des matériaux | Élevée (Alliages, Composés) | Limitée |

| Contrôle du processus | Haute précision | Moins de contrôle |

| Taux de dépôt typique | Plus lent | Plus rapide |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

La technologie de sputtering de KINTEK offre l'adhérence, la densité et la conformité supérieures requises pour les applications exigeantes en optique, électronique et revêtements résistants à l'usure. Nos équipements de laboratoire et consommables sont conçus pour fournir le contrôle précis et la polyvalence des matériaux que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de sputtering peuvent améliorer votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température