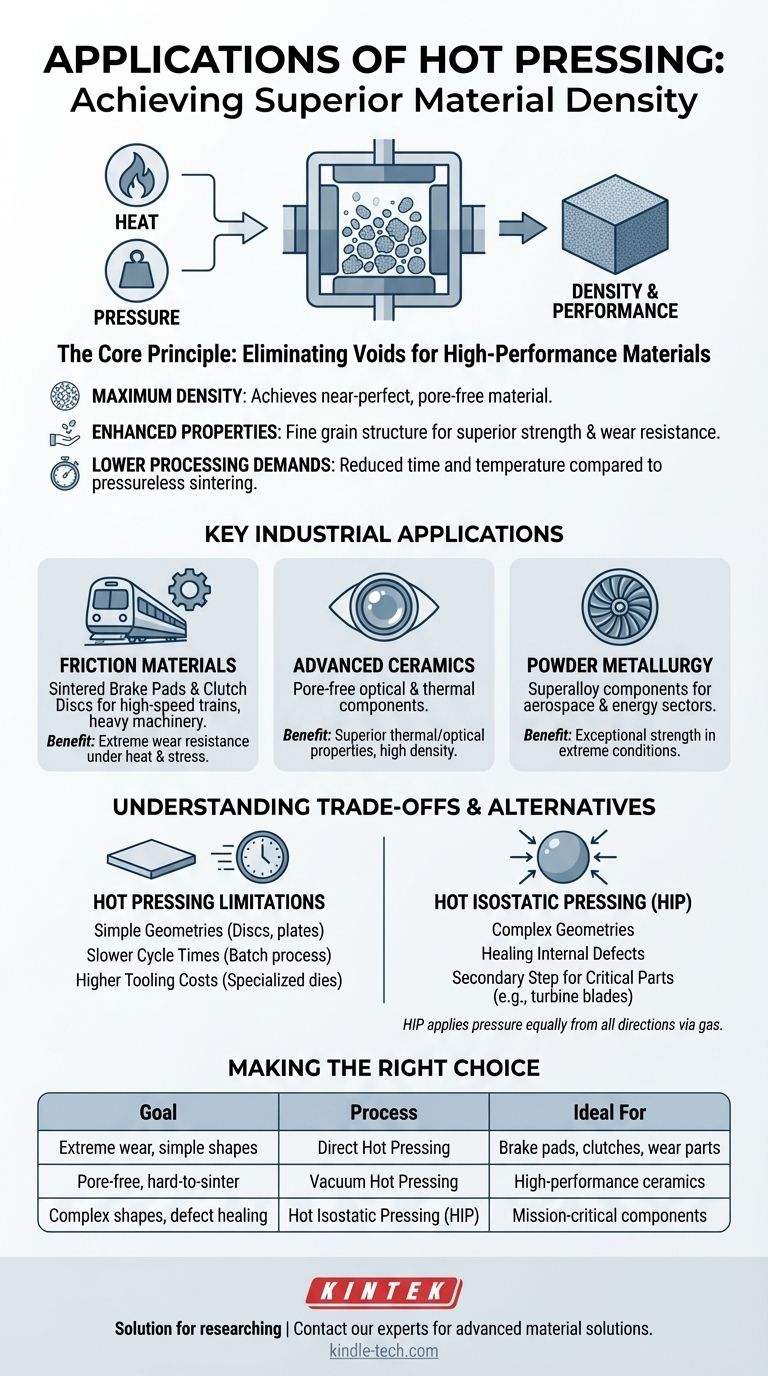

Le pressage à chaud est un procédé de fabrication spécialisé utilisé pour créer des matériaux extrêmement denses et haute performance qui ne peuvent pas être produits par des méthodes conventionnelles. Ses applications principales se trouvent dans les industries qui exigent une résistance mécanique et une résistance à l'usure supérieures, telles que la production de plaquettes de frein frittées pour les trains à grande vitesse et les motocyclettes, les disques d'embrayage pour les machines lourdes, et les céramiques avancées sans pores pour les composants optiques ou thermiques.

La raison fondamentale de l'utilisation du pressage à chaud est d'atteindre une densité de matériau quasi parfaite. En appliquant simultanément une pression et une chaleur intenses, le processus élimine les vides internes, ce qui donne des composants dotés d'une résistance, d'une résistance à la chaleur et de caractéristiques d'usure exceptionnelles, essentielles pour les environnements exigeants.

Le principe de base : Pourquoi la chaleur et la pression sont importantes

Le pressage à chaud modifie fondamentalement la manière dont les matériaux se consolident. Contrairement au simple chauffage d'une poudre (frittage), l'ajout d'une pression mécanique pendant le cycle thermique force les particules à se rapprocher, accélérant ainsi le processus de densification.

Atteindre la densité maximale

L'objectif principal du pressage à chaud est de produire un matériau sans pores. La pression appliquée facilite le transfert de masse entre les particules, expulsant efficacement les vides qui subsisteraient après un frittage standard. Ceci est essentiel pour les pièces dont la porosité compromettrait les performances mécaniques, thermiques ou optiques.

Améliorer les propriétés des matériaux

Ce processus aboutit à un matériau présentant une structure de grains très fine et uniforme. Des grains plus petits inhibent la formation et la propagation des fissures, ce qui entraîne une amélioration significative de la résistance, de la dureté et de la résistance à la fatigue et à l'abrasion. Les produits finaux sont des composants de meilleure qualité capables de résister à des environnements opérationnels rudes.

Réduire les exigences de traitement

En combinant la chaleur et la pression, le pressage à chaud peut atteindre une densification complète à des températures plus basses et en moins de temps par rapport au frittage sans pression. Cela réduit non seulement la consommation d'énergie, mais empêche également la croissance indésirable des grains, préservant ainsi la microstructure fine qui confère au matériau ses propriétés supérieures.

Applications industrielles clés

Les avantages uniques du pressage à chaud en font la méthode privilégiée pour plusieurs composants industriels critiques où la performance et la fiabilité ne sont pas négociables.

Matériaux de friction haute performance

L'industrie des matériaux de friction s'appuie fortement sur le pressage à chaud pour produire des composants métalliques frittés.

- Plaquettes de frein frittées : Utilisées dans les trains à grande vitesse, les motocyclettes, les éoliennes et les VTT.

- Disques d'embrayage frittés : Utilisés dans les camions lourds, les tracteurs, les navires et autres machines agricoles.

Ces applications exigent des matériaux qui maintiennent leur intégrité structurelle et des caractéristiques de friction constantes sous une chaleur et une contrainte mécanique extrêmes.

Céramiques et composites avancés

Certaines céramiques avancées présentent de faibles coefficients de diffusion, ce qui signifie que leurs atomes ne bougent pas facilement, ce qui les rend très difficiles à fritter en un état dense. Le pressage à chaud sous vide est essentiel pour créer des pièces sans pores à partir de ces matériaux, qui sont souvent utilisés pour leurs propriétés thermiques ou optiques uniques.

Métallurgie des poudres et superalliages

Le pressage à chaud est également utilisé pour consolider des poudres métalliques, en particulier des superalliages, en formes solides. Ceci est courant dans la recherche et pour la production de composants spécialisés qui doivent fonctionner dans des conditions extrêmes, comme dans les secteurs de l'aérospatiale ou de l'énergie.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Ses avantages s'accompagnent de limitations spécifiques qui le rendent inapproprié pour certaines applications.

Contraintes géométriques

Le processus repose sur des matrices rigides pour appliquer la pression, ce qui limite généralement les pièces finales à des géométries relativement simples, telles que des disques, des plaques et des cylindres. La création de formes très complexes est souvent peu pratique avec cette méthode.

Cycles de production plus lents

Le pressage à chaud est généralement un processus par lots, où les pièces sont fabriquées une à la fois ou en petits groupes. Cela entraîne des cadences de production plus lentes par rapport aux méthodes de fabrication à haut volume comme le pressage à froid suivi du frittage en four.

Coûts d'outillage plus élevés

Les matrices et les poinçons utilisés dans le pressage à chaud doivent être fabriqués à partir de matériaux capables de résister simultanément à des températures et des pressions extrêmes. Cela rend l'outillage coûteux à fabriquer et à entretenir, contribuant au coût global du processus.

Une note sur le pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est un processus connexe mais distinct. Au lieu d'appliquer la pression à partir d'une seule direction (uniaxiale), le HIP utilise un gaz haute pression pour appliquer la pression également dans toutes les directions.

La différence clé

Cette pression isostatique permet la densification de pièces aux géométries très complexes qu'il est impossible de former dans une presse à chaud traditionnelle.

Quand le HIP est-il utilisé

Le HIP est souvent utilisé comme étape secondaire pour éliminer toute porosité résiduelle dans les composants critiques tels que les aubes de turbine moulées. Il est également utilisé pour consolider des poudres de superalliages en formes complexes pour l'aérospatiale et les implants médicaux, où l'intégrité absolue du matériau est primordiale.

Faire le bon choix pour votre objectif

La sélection du processus de fabrication approprié dépend entièrement des exigences de performance du composant final.

- Si votre objectif principal est une résistance extrême à l'usure et au frottement dans des formes simples : Le pressage à chaud direct est le choix idéal pour créer des plaquettes de frein, des embrayages et des pièces d'usure industrielles durables.

- Si votre objectif principal est d'obtenir une densité sans pores dans des matériaux difficiles à fritter : Le pressage à chaud sous vide fournit les conditions nécessaires pour créer des céramiques et des composites haute performance.

- Si votre objectif principal est de densifier des formes complexes ou de réparer des défauts internes dans des pièces moulées : Le pressage isostatique à chaud (HIP) est la technologie supérieure pour la fabrication de composants essentiels.

En fin de compte, choisir la bonne méthode de consolidation thermique est essentiel pour concevoir des matériaux qui répondent à leurs exigences de performance spécifiques.

Tableau récapitulatif :

| Domaine d'application | Produits clés | Avantage principal |

|---|---|---|

| Matériaux de friction | Plaquettes de frein frittées, Disques d'embrayage | Résistance extrême à l'usure, performance constante sous contrainte |

| Céramiques avancées | Composants optiques/thermiques sans pores | Propriétés thermiques/optiques supérieures, haute densité |

| Métallurgie des poudres | Composants en superalliage pour l'aérospatiale/l'énergie | Résistance exceptionnelle dans des conditions extrêmes |

Besoin de développer des matériaux haute performance pour des applications exigeantes ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, y compris les solutions pour le traitement thermique et la synthèse de matériaux. Que vous recherchiez des céramiques avancées, développiez de nouveaux matériaux de friction ou consolidiez des poudres métalliques, notre expertise peut vous aider à atteindre une densité et une performance matérielles supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire en science des matériaux et en fabrication.

Guide Visuel

Produits associés

- Presse à chaud sous vide automatique à écran tactile

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Comment l'environnement de haute température et haute pression fourni par l'équipement de pressage à chaud sous vide améliore-t-il la liaison interfaciale entre les fibres de Mo et la matrice de TiAl ?

- Quelle est la fonction d'un conteneur en acier inoxydable chauffé et scellé sous vide ? Assurer l'intégrité des tests de corrosion LBE

- Comment un four de frittage sous vide à chaud de laboratoire parvient-il à la densification du ZrB2-SiC par un contrôle synergique ?

- Quel rôle la presse à chaud haute température joue-t-elle dans le frittage du NITE-SiC ? Optimisez votre processus de densification

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire après le revêtement par pulvérisation d'électrolytes composites polymère-céramique ? Densité essentielle.