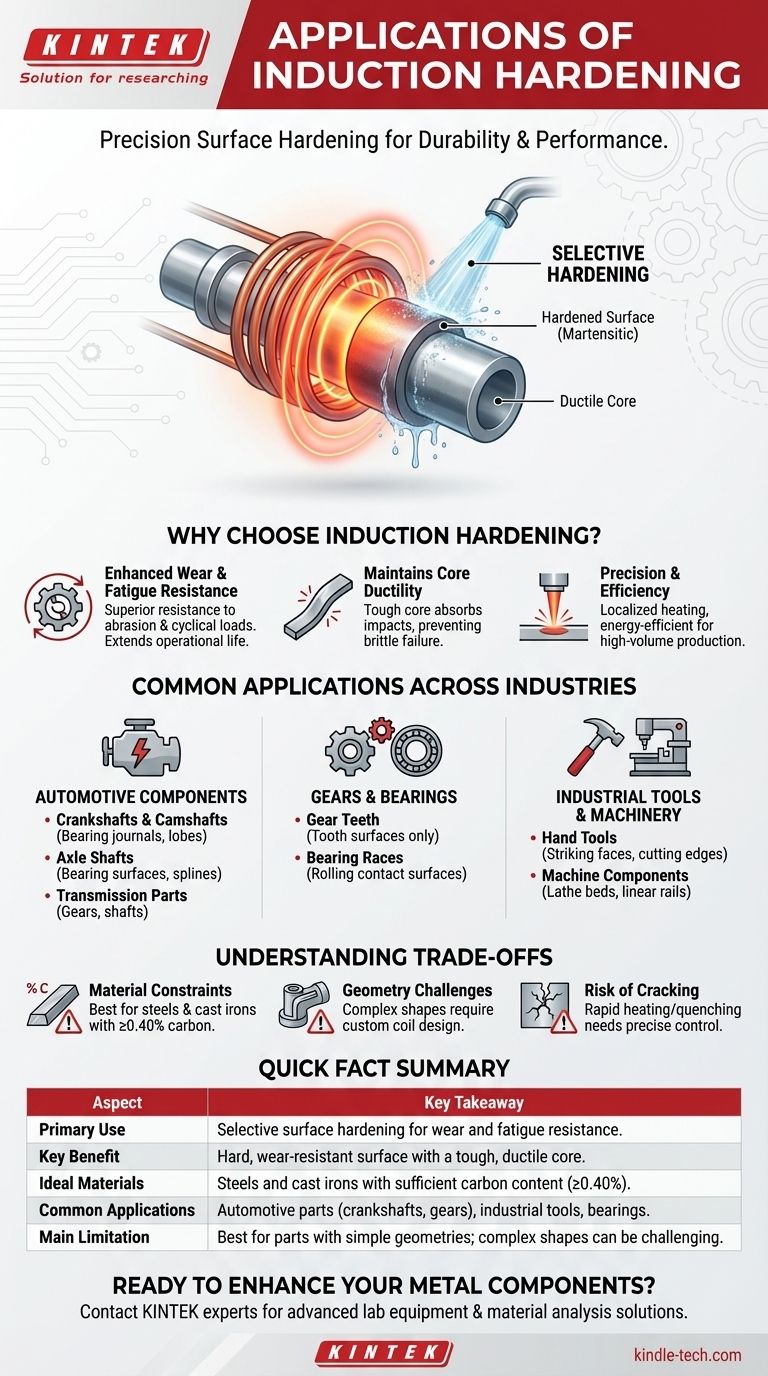

À la base, la trempe par induction est utilisée pour créer des surfaces très durables et résistantes à l'usure sur les composants métalliques, en particulier dans les applications industrielles et automobiles exigeantes. Son utilisation principale concerne des pièces telles que les vilebrequins, les arbres à cames, les engrenages et les essieux, où des zones spécifiques doivent résister à des frottements et des contraintes intenses tandis que le reste du composant reste robuste et résilient.

La véritable valeur de la trempe par induction ne réside pas seulement dans le durcissement d'une pièce ; c'est la capacité de durcir sélectivement uniquement les surfaces critiques. Cette précision permet aux ingénieurs de créer des composants avec une coque extérieure dure et résistante à l'usure et un noyau intérieur ductile et résistant, obtenant le meilleur des deux propriétés dans une seule pièce.

Pourquoi choisir la trempe par induction ?

La trempe par induction est une forme de traitement thermique de surface. Elle résout le défi d'ingénierie fondamental de la nécessité pour un matériau d'être à la fois dur (pour résister à l'usure) et résistant (pour résister à la rupture). En traitant uniquement la surface, elle évite de rendre l'ensemble du composant cassant.

Le principe du durcissement sélectif

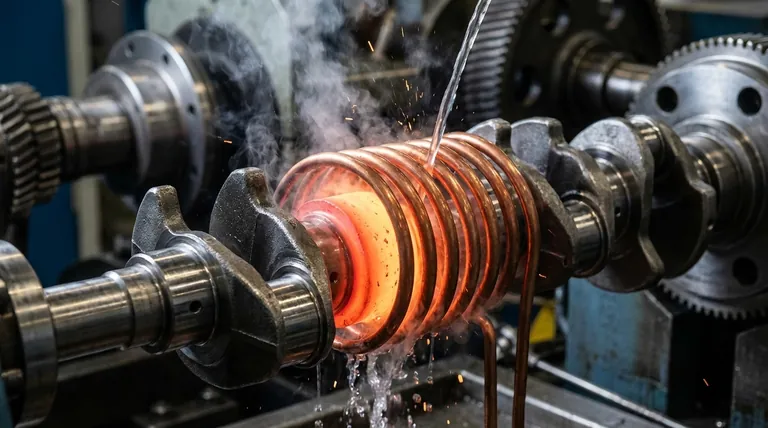

Le processus utilise un courant alternatif à haute fréquence traversant une bobine de cuivre. Cela crée un champ magnétique puissant et rapidement changeant qui chauffe la surface d'une pièce conductrice, comme l'acier ou la fonte, placée à l'intérieur.

Une fois que la surface atteint la température requise, elle est immédiatement trempée dans l'eau ou un autre milieu. Ce cycle rapide de chauffage et de refroidissement modifie la microstructure de l'acier en surface, la rendant extrêmement dure.

Amélioration de la résistance à l'usure et à la fatigue

Le principal avantage de cette surface dure est une résistance supérieure à l'usure et à l'abrasion. Pour des composants comme les arbres à cames, qui sont en contact constant avec d'autres pièces, cela prolonge considérablement leur durée de vie opérationnelle.

De plus, le processus crée des contraintes de compression dans la couche durcie. Cette contrainte résiduelle aide à contrecarrer les forces de traction qui conduisent aux fissures de fatigue, améliorant considérablement la résistance à la fatigue de la pièce sous des charges cycliques.

Maintien de la ductilité du noyau

Parce que le chauffage est rapide et localisé à la surface, le noyau du composant n'est pas affecté. Il conserve ses propriétés d'origine, plus douces et plus ductiles.

Cette nature à double propriété est essentielle. Le noyau résistant peut absorber les impacts et gérer le couple sans se fracturer, tandis que le boîtier dur gère l'usure de la surface. Cela empêche le type de rupture fragile catastrophique qui se produirait si la pièce entière était durcie à cœur.

Applications courantes dans toutes les industries

La combinaison unique d'une surface dure et d'un noyau résistant rend la trempe par induction inestimable pour les pièces mécaniques de haute performance.

Composants automobiles

C'est le domaine d'application le plus courant. Les pièces doivent supporter des millions de cycles dans des environnements exigeants.

- Vilebrequins et arbres à cames : Les tourillons de roulement et les surfaces des cames sont durcis pour résister aux frottements constants et aux contraintes de contact élevées.

- Arbres d'essieux : Le corps doit supporter la torsion, mais les surfaces de roulement et les cannelures nécessitent une dureté pour la résistance à l'usure.

- Pièces de transmission : Les engrenages et les arbres sont durcis sélectivement sur leurs surfaces de contact pour éviter l'usure et les piqûres.

Engrenages et roulements

Pour tout système d'engrenages, seules les surfaces des dents doivent être dures. La trempe par induction permet un traitement précis des dents d'engrenage sans rendre l'engrenage entier cassant, ce qui pourrait entraîner une rupture des dents sous un couple élevé. De même, les chemins de roulement nécessitent une surface dure pour supporter la fatigue de contact de roulement des roulements à billes ou à rouleaux.

Outils industriels et machines

De nombreux outils et pièces de machines bénéficient d'un durcissement localisé.

- Outils à main : La face de frappe d'un marteau ou le tranchant d'une hache est durci pour éviter la déformation.

- Composants de machines : Des pièces comme les bancs de tour ou les rails linéaires sont durcies sur leurs surfaces de glissement pour maintenir la précision et résister à l'usure au fil du temps.

Comprendre les compromis

Bien que puissante, la trempe par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contraintes matérielles

Le processus fonctionne mieux sur les métaux ferreux comme l'acier et la fonte avec une teneur en carbone suffisante (généralement 0,40 % ou plus). C'est le carbone qui permet à la structure cristalline du matériau de changer et de créer la phase martensitique dure lors de la trempe.

Géométrie et conception de la bobine

La forme de la bobine d'induction est critique, car elle dicte le motif de chauffage. Pour les pièces cylindriques simples, c'est simple. Cependant, pour les composants aux géométries complexes, la conception et la construction d'une bobine efficace peuvent être difficiles et coûteuses.

Risque de fissuration

Le chauffage et la trempe rapides qui définissent le processus créent des contraintes internes importantes. S'ils ne sont pas correctement contrôlés – par exemple, si le chauffage est inégal ou si la trempe est trop sévère pour le matériau – cela peut entraîner des fissures de surface ou une déformation de la pièce.

Faire le bon choix pour votre objectif

Décider d'un processus de durcissement nécessite de faire correspondre les forces de la méthode aux exigences de performance spécifiques de votre composant.

- Si votre objectif principal est une résistance extrême à l'usure sur une surface spécifique : La trempe par induction est un choix idéal, en particulier pour la production en grand volume de pièces aux géométries relativement simples.

- Si votre objectif principal est d'améliorer la durée de vie en fatigue dans une zone très sollicitée : La contrainte résiduelle de compression de la trempe par induction offre un avantage significatif par rapport aux méthodes de durcissement à cœur.

- Si votre objectif principal est de durcir une forme complexe ou un matériau non ferreux : Vous devriez envisager d'autres méthodes, telles que la nitruration pour les formes complexes ou d'autres traitements de surface spécialisés pour différents matériaux.

En fin de compte, choisir la trempe par induction est une décision stratégique pour créer un composant qui n'est pas seulement solide, mais intelligemment conçu pour son objectif spécifique.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Utilisation principale | Durcissement sélectif de surface pour la résistance à l'usure et à la fatigue. |

| Avantage clé | Surface dure et résistante à l'usure avec un noyau résistant et ductile. |

| Matériaux idéaux | Aciers et fontes avec une teneur en carbone suffisante (≥0,40 %). |

| Applications courantes | Pièces automobiles (vilebrequins, engrenages), outils industriels, roulements. |

| Principale limitation | Idéal pour les pièces aux géométries simples ; les formes complexes peuvent être difficiles. |

Prêt à améliorer les performances et la durée de vie de vos composants métalliques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour les essais de matériaux et le développement de processus, y compris des solutions pour l'analyse des traitements thermiques. Que vous développiez un nouveau composant ou optimisiez un processus de durcissement existant, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins de votre laboratoire en science des matériaux et en ingénierie.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

Les gens demandent aussi

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- Quels sont les paramètres à prendre en compte pour sélectionner la presse à mouler pour parois minces ? Spécifications clés pour une production à grande vitesse

- Quel est un avantage du moulage par injection ? Atteindre une production à grand volume avec une efficacité inégalée

- Qu'est-ce que la capacité d'injection d'une machine de moulage par injection ? Optimisez la taille de votre dose pour des pièces impeccables

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes