Dans l'industrie pharmaceutique, le four à moufle est un outil fondamental utilisé pour les essais à haute température, essentiels au contrôle de la qualité des médicaments et à l'analyse des matériaux. Ses principales applications impliquent le prétraitement des échantillons médicaux et pharmaceutiques pour effectuer des tests cruciaux tels que l'incinération (ashing), qui détermine la quantité totale d'impuretés inorganiques dans une substance.

Un four à moufle n'est pas seulement un four à haute température ; dans le secteur pharmaceutique, c'est un instrument d'assurance qualité. Il permet aux chimistes et aux techniciens de vérifier la pureté, la composition et la stabilité des substances médicamenteuses et des matériaux d'emballage en décomposant thermiquement les échantillons dans des conditions contrôlées.

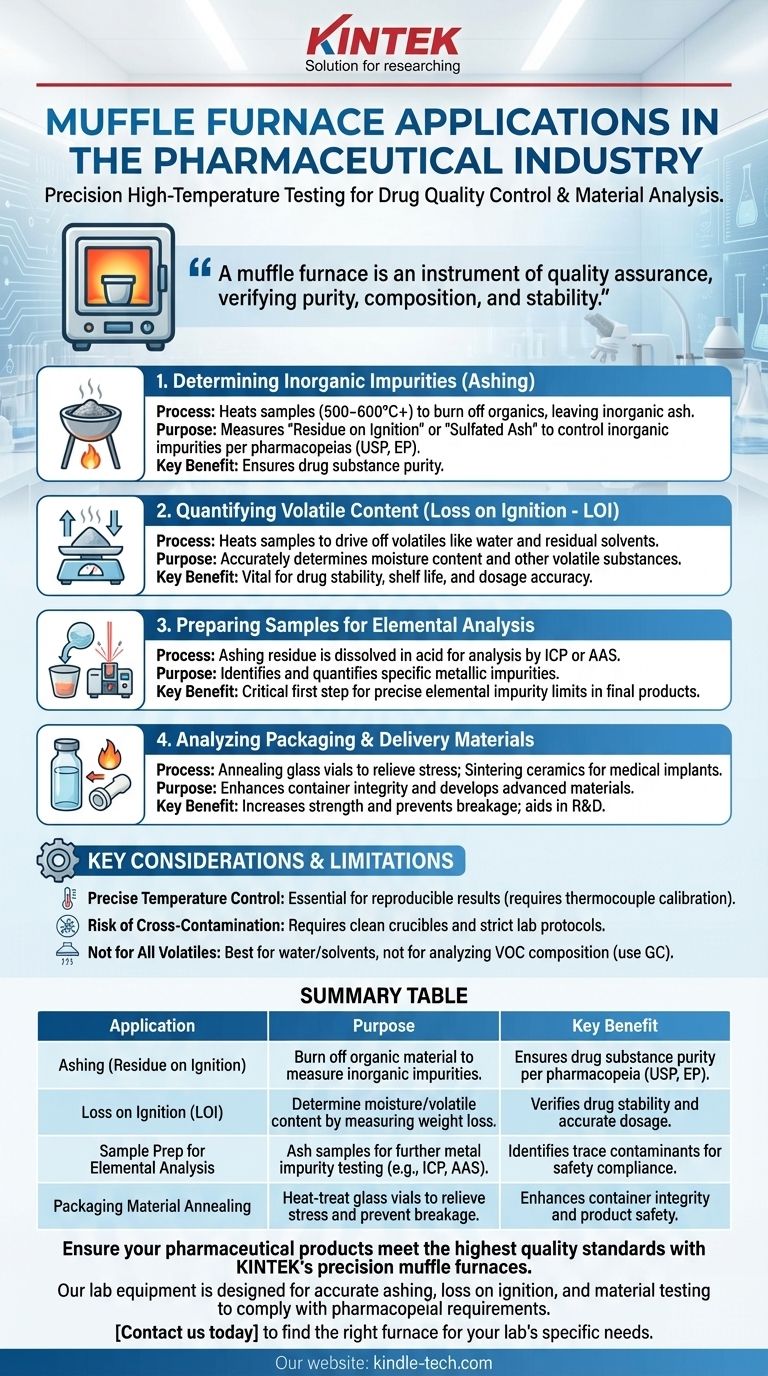

Le rôle des essais à haute température dans l'industrie pharmaceutique

La fonction principale d'un four à moufle dans un environnement pharmaceutique est de fournir un environnement précis à haute température, exempt de contaminants. Cette capacité est essentielle pour plusieurs tests analytiques exigés par les organismes de réglementation afin de garantir la sécurité et l'efficacité des médicaments.

Détermination des impuretés inorganiques (Incinération)

L'une des applications les plus courantes est l'incinération (ashing). Ce processus consiste à chauffer un échantillon à une température élevée, généralement 500-600°C ou plus, pour brûler toute la matière organique.

Ce qui reste est la cendre, composée de composés inorganiques non volatils. Le poids de ce résidu est une mesure critique de la pureté d'une substance médicamenteuse ou d'un excipient.

Cette procédure est souvent désignée sous le nom de test de "Résidu à l'ignition" ou de "Cendre sulfurique" et constitue une exigence standard dans la plupart des pharmacopées (par exemple, USP, EP) pour contrôler le niveau d'impuretés inorganiques.

Quantification du contenu volatil (Perte au feu)

Une application connexe est la Perte au feu (Loss on Ignition - LOI). Dans ce test, un échantillon est chauffé à une température spécifique pour éliminer les composants volatils, tels que l'eau ou les solvants résiduels.

En mesurant la perte de poids de l'échantillon, les analystes peuvent déterminer avec précision sa teneur en humidité ou la quantité d'autres substances volatiles. Ceci est vital pour assurer la stabilité du médicament et l'exactitude du dosage.

Préparation des échantillons pour l'analyse élémentaire

Après l'incinération, le résidu inorganique peut être dissous dans un acide et analysé plus avant à l'aide de techniques telles que la spectroscopie d'absorption atomique (SAA) ou le plasma à couplage inductif (ICP).

Cela permet l'identification et la quantification précises des impuretés métalliques spécifiques, qui sont souvent strictement limitées dans les produits médicamenteux finis. Le four à moufle sert de première étape cruciale dans ce flux de travail analytique.

Analyse des matériaux d'emballage et d'administration

Le rôle du four s'étend au-delà du médicament lui-même à son emballage. Par exemple, le recuit (annealing) des flacons ou conteneurs en verre à des températures élevées contrôlées aide à soulager les contraintes internes, augmentant ainsi leur résistance et prévenant la casse.

Il peut également être utilisé dans la recherche et le développement de nouveaux matériaux, tels que le frittage (sintering) de céramiques destinées à être utilisées dans des implants médicaux ou des systèmes avancés d'administration de médicaments.

Comprendre les compromis et les limites

Bien qu'inestimable, un four à moufle doit être utilisé en ayant une compréhension claire de ses exigences et de ses limites, en particulier dans un environnement pharmaceutique réglementé (BPF/GMP).

La nécessité d'un contrôle précis de la température

Des résultats précis et reproductibles dépendent entièrement de la capacité du four à maintenir une température uniforme et stable. Toute déviation peut entraîner une combustion incomplète ou une dégradation de l'échantillon, invalidant le test.

L'étalonnage du thermocouple et la validation régulière du four sont donc des procédures non négociables dans un laboratoire de contrôle qualité pharmaceutique.

Risque de contamination croisée

Étant donné que les tests impliquent souvent des traces de résidus, la prévention de la contamination croisée entre les échantillons est primordiale.

Cela nécessite l'utilisation de creusets scrupuleusement propres (souvent en céramique ou en platine) et le maintien de protocoles de laboratoire stricts pour garantir l'intégrité de chaque analyse.

Ne convient pas à tous les composés volatils

Bien qu'excellent pour l'eau et certains solvants, un four à moufle n'est pas conçu pour analyser la composition spécifique des composés organiques volatils. Pour cela, des techniques telles que la chromatographie en phase gazeuse (GC) sont utilisées. Le rôle du four est simplement de les éliminer.

Application à votre objectif

Votre choix d'application dépendra entièrement de votre objectif analytique spécifique.

- Si votre objectif principal est la pureté de la substance médicamenteuse : Votre application clé sera l'incinération (Résidu à l'ignition) pour quantifier les impuretés inorganiques totales conformément aux normes pharmacopéiques.

- Si votre objectif principal est la stabilité et la composition des matériaux : Votre application clé sera la Perte au feu (LOI) pour déterminer la teneur en humidité et en volatils, ce qui a un impact direct sur la durée de conservation et le dosage.

- Si votre objectif principal est l'intégrité des conteneurs ou des dispositifs : Vos applications clés seront le recuit pour la relaxation des contraintes du verre ou le frittage pour le développement de nouveaux matériaux médicaux à base de céramique.

En fin de compte, le four à moufle sert de gardien de la qualité, garantissant que les produits pharmaceutiques sont exempts d'impuretés nocives et fonctionnent comme prévu.

Tableau récapitulatif :

| Application | Objectif | Avantage clé |

|---|---|---|

| Incinération (Résidu à l'ignition) | Brûler la matière organique pour mesurer les impuretés inorganiques. | Assure la pureté de la substance médicamenteuse selon la pharmacopée (USP, EP). |

| Perte au feu (LOI) | Déterminer la teneur en humidité/volatils en mesurant la perte de poids. | Vérifie la stabilité du médicament et l'exactitude du dosage. |

| Préparation d'échantillons pour l'analyse élémentaire | Incinérer les échantillons pour des tests ultérieurs d'impuretés métalliques (ex. ICP, SAA). | Identifie les contaminants traces pour la conformité à la sécurité. |

| Recuit des matériaux d'emballage | Traitement thermique des flacons en verre pour soulager les contraintes et prévenir la casse. | Améliore l'intégrité du conteneur et la sécurité du produit. |

Assurez-vous que vos produits pharmaceutiques respectent les normes de qualité les plus élevées avec les fours à moufle de précision KINTEK.

Notre équipement de laboratoire est conçu pour l'incinération précise, la perte au feu et les essais de matériaux — vous aidant à vous conformer aux exigences pharmacopéiques (USP, EP) et à maintenir la pureté des médicaments.

Contactez-nous dès aujourd'hui pour trouver le four adapté aux besoins spécifiques de votre laboratoire en matière de contrôle de la qualité des médicaments et d'analyse des matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Quelle est la signification du déliantage ? Maîtriser l'étape critique pour des pièces haute performance

- Qu'est-ce que le cycle de surchauffe d'une fournaise ? Arrêtez ce schéma de surchauffe destructeur dès maintenant

- Qu'est-ce que la théorie de la calcination ? Maîtrisez la décomposition thermique précise pour vos matériaux

- Quelle est la température des gaz d'échappement d'une chaudière ? Un indicateur clé de l'efficacité et de la sécurité