En bref, le dépôt sous vide est un processus de fabrication fondamental utilisé pour appliquer des films extrêmement minces et de haute performance sur une surface. Ces applications couvrent un vaste éventail d'industries, allant de la création de revêtements antireflets sur les lunettes et de couches conductrices dans les cellules solaires à l'application de finitions décoratives durables sur les produits de consommation et de barrières protectrices sur les emballages alimentaires.

Le principe fondamental n'est pas le matériau déposé, mais l'environnement dans lequel cela est effectué. En éliminant pratiquement tout l'air et les contaminants, le vide permet la construction d'un film atome par atome ou molécule par molécule, offrant un niveau de pureté, de précision et de performance inatteignable dans une atmosphère normale.

Pourquoi le vide est essentiel pour les revêtements haute performance

Le terme "dépôt sous vide" fait référence à une famille de processus, mais ils sont tous unifiés par la nécessité d'un environnement à basse pression. Comprendre pourquoi cela est nécessaire est la clé pour comprendre ses applications très variées.

Assurer la pureté et prévenir la contamination

Dans une atmosphère normale, une surface est constamment bombardée par des particules comme l'oxygène, l'azote et la vapeur d'eau. Tenter de déposer un film mince dans ces conditions reviendrait à essayer de peindre un mur pendant une tempête de poussière.

La chambre à vide élimine ces contaminants, les empêchant d'être piégés dans le film. Ceci est essentiel pour les applications où la pureté dicte la performance, car même des traces d'oxygène peuvent ruiner les propriétés électriques ou optiques d'un revêtement.

Permettre un chemin direct vers la surface

À pression atmosphérique, les atomes vaporisés ne peuvent parcourir qu'une distance microscopique avant de entrer en collision avec une molécule d'air. C'est ce qu'on appelle un court "libre parcours moyen".

La création d'un vide prolonge ce chemin, permettant aux atomes du matériau source de voyager en ligne droite directement vers la surface cible. Cela garantit un film uniforme, dense et adhérent plutôt qu'un dépôt poreux et fuligineux.

Atteindre une précision et un contrôle inégalés

Parce que le dépôt se produit dans un environnement stérile et contrôlé, le processus offre une précision inégalée. Les ingénieurs peuvent contrôler l'épaisseur du film jusqu'à l'échelle du nanomètre, en construisant des couches atome par atome.

Ce niveau de contrôle permet la création de structures complexes comme les filtres optiques interférentiels ou les dispositifs semi-conducteurs avancés.

Un aperçu des principales applications industrielles

Le contrôle offert par l'environnement sous vide rend le processus particulièrement adapté pour résoudre des problèmes dans différentes industries.

Optique et électronique

La pureté et la précision sont primordiales dans ces domaines. Le dépôt sous vide est utilisé pour créer des revêtements antireflets sur les lentilles, des revêtements de miroirs sur les télescopes et des films électriquement conducteurs pour les écrans LED et les cellules solaires. C'est également la colonne vertébrale de la fabrication des dispositifs semi-conducteurs et des circuits intégrés.

Fonctions mécaniques et protectrices

Pour ces applications, la densité et l'adhérence sont essentielles. Le processus est utilisé pour appliquer des revêtements exceptionnellement durs et résistants à l'usure sur les outils de coupe et les pièces de machines, prolongeant considérablement leur durée de vie opérationnelle. Il crée également des revêtements protecteurs contre la corrosion denses et des barrières de diffusion qui protègent les composants sensibles de l'environnement.

Esthétique et emballage

Le dépôt sous vide peut produire des revêtements décoratifs brillants et durables sur tout, des garnitures automobiles aux robinets et aux bijoux. Dans l'industrie de l'emballage, il est utilisé pour appliquer une couche métallique ou céramique invisibly mince sur des films polymères, créant une barrière de perméation transparente qui maintient les aliments frais sans affecter la transparence.

Comprendre les compromis et les facteurs déterminants

Bien que puissant, le dépôt sous vide est choisi pour des raisons spécifiques, impliquant souvent des compromis importants.

L'avantage environnemental

De nombreuses méthodes de revêtement traditionnelles, comme la galvanoplastie au chrome ou au cadmium, sont des processus "humides" qui impliquent des produits chimiques dangereux et produisent des déchets toxiques.

Le dépôt sous vide est un "processus sec" avec un impact environnemental significativement plus faible. Cette propreté écologique est un moteur majeur de son adoption en remplacement des techniques plus anciennes et plus dangereuses.

Complexité et coût du processus

Atteindre et maintenir un vide poussé nécessite un équipement spécialisé et coûteux, y compris des chambres, des pompes haute puissance et des systèmes de surveillance sophistiqués.

Le processus est plus complexe et a un coût en capital plus élevé que des méthodes plus simples comme la peinture. Cependant, la performance, la pureté et la durabilité supérieures des films résultants justifient souvent l'investissement pour les applications de grande valeur.

Polyvalence vs. Spécialisation

Bien que la famille des techniques de dépôt sous vide soit très polyvalente, un système individuel est souvent configuré pour un matériau et une application spécifiques. L'optimisation d'une machine pour le dépôt d'un alliage métallique pour la résistance à l'usure est très différente de l'optimisation d'une machine pour un filtre optique multicouche.

Comment appliquer cela à vos objectifs techniques

Votre choix d'utiliser le dépôt sous vide doit être dicté par la performance spécifique que vous exigez d'une surface.

- Si votre objectif principal est la performance et la pureté : Le point clé est que l'environnement de vide propre est non négociable pour créer des films dont les propriétés optiques ou électriques seraient détruites par la contamination.

- Si votre objectif principal est la protection de surface : La clé est de créer une barrière dense et non poreuse pour résister à l'usure ou à la corrosion, une structure physiquement impossible à former dans une atmosphère normale où les atomes se disperseraient.

- Si votre objectif principal est de remplacer un processus dangereux : Le point clé est que le dépôt sous vide offre une alternative "sèche" et plus propre sur le plan environnemental pour obtenir des revêtements fonctionnels similaires ou supérieurs.

En fin de compte, le dépôt sous vide est l'outil définitif pour l'ingénierie des surfaces au niveau atomique, permettant des performances impossibles à atteindre par d'autres moyens.

Tableau récapitulatif :

| Catégorie d'application | Exemples clés | Principal avantage |

|---|---|---|

| Optique et Électronique | Lentilles antireflets, cellules solaires, semi-conducteurs | Pureté et précision inégalées pour les propriétés électriques/optiques |

| Mécanique et Protection | Revêtements d'outils résistants à l'usure, barrières anticorrosion | Films denses et adhérents pour la durabilité et la longévité |

| Esthétique et Emballage | Finitions décoratives, barrières pour emballages alimentaires | Finitions brillantes et durables et barrières de perméation transparentes |

Prêt à concevoir des surfaces au niveau atomique ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour les processus de dépôt sous vide. Que vous développiez des semi-conducteurs avancés, des revêtements protecteurs durables ou des solutions d'emballage innovantes, notre expertise vous assure d'atteindre la pureté, la précision et la performance que vos projets exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos applications de revêtement et atteindre vos objectifs techniques !

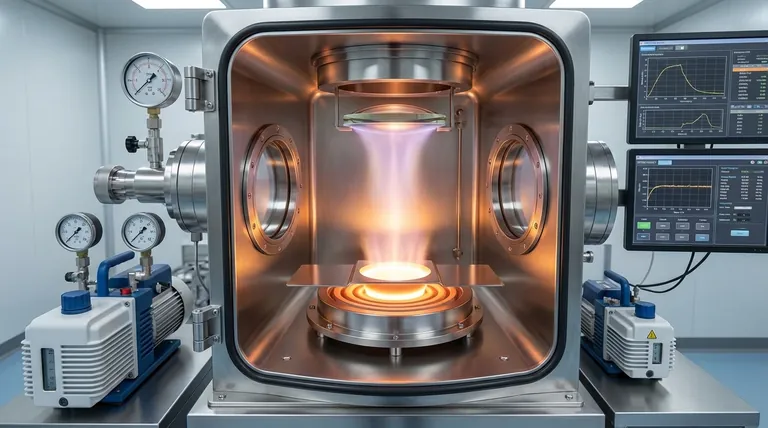

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le niveau de vide d'un évaporateur thermique ? Atteignez la pureté avec un vide poussé (10⁻⁵ à 10⁻⁷ Torr)

- Comment fonctionne une source d'évaporation de molybdène dans une atmosphère de sulfure d'hydrogène lors de la synthèse de films minces de disulfure de molybdène ?

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté