En bref, les principaux avantages du frittage plasma par étincelles (SPS) sont sa vitesse exceptionnelle, ses températures de traitement plus basses et sa capacité à produire des matériaux avec une densité supérieure et des microstructures plus fines. Cette technique avancée utilise un courant électrique pulsé pour chauffer directement les matériaux, réduisant considérablement le temps et l'énergie nécessaires à la densification par rapport aux méthodes de frittage conventionnelles.

Le frittage plasma par étincelles n'est pas seulement une version plus rapide du chauffage traditionnel ; c'est une approche fondamentalement différente. En utilisant un courant électrique pour générer de la chaleur directement à l'intérieur du matériau et de son moule, il active les mécanismes de densification à des températures plus basses et en une fraction du temps, préservant ainsi les propriétés inhérentes du matériau.

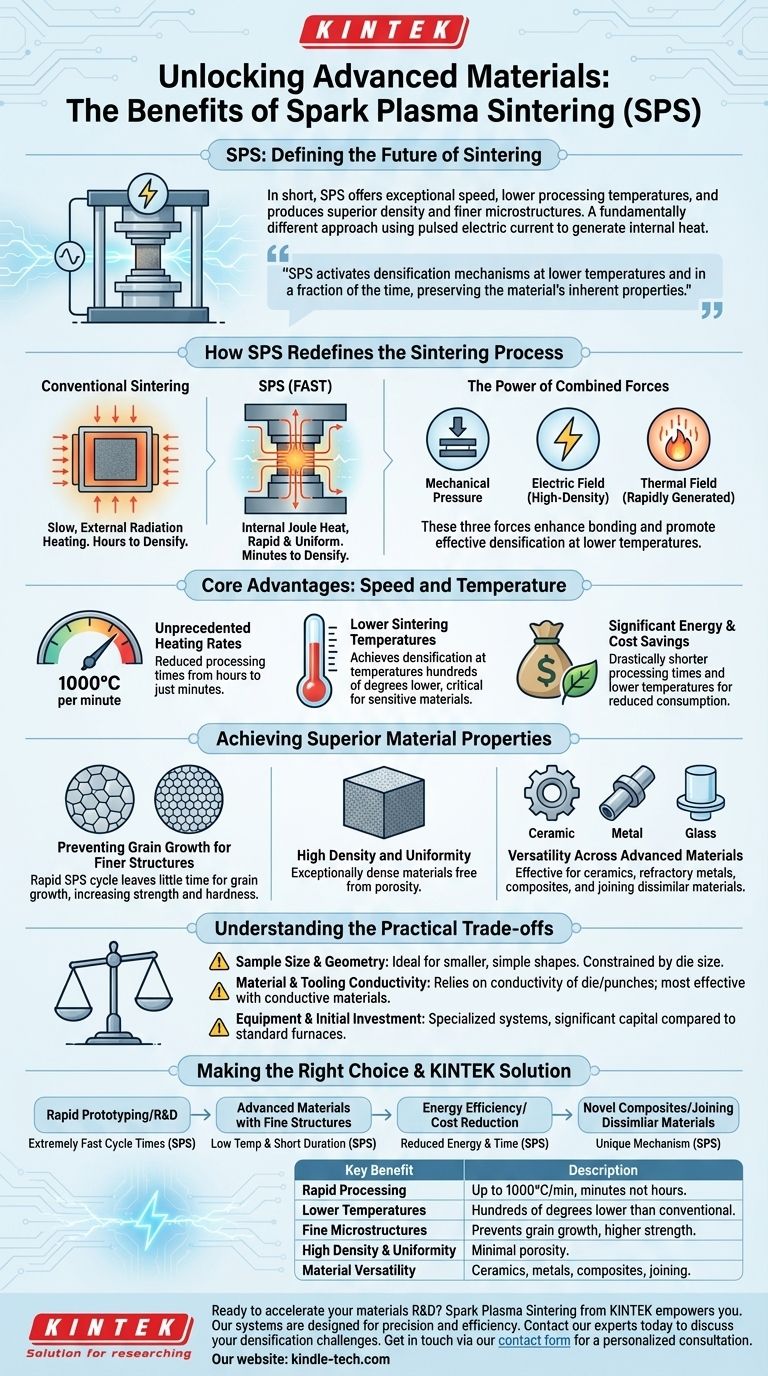

Comment le SPS redéfinit le processus de frittage

Pour comprendre les avantages du SPS, il est crucial de comprendre son mécanisme unique, qui le distingue des méthodes conventionnelles basées sur des fours, comme le pressage à chaud.

Le mécanisme de chauffage unique

Les méthodes traditionnelles chauffent un échantillon de l'extérieur en utilisant le rayonnement d'un élément chauffant, un processus lent où la chaleur pénètre progressivement dans le matériau.

Le SPS, également connu sous le nom de technique de frittage assisté par champ (FAST), fait passer un puissant courant électrique directement à travers une matrice conductrice (généralement du graphite) et, dans de nombreux cas, à travers l'échantillon en poudre lui-même.

Cela génère une chaleur Joule instantanée de l'intérieur, entraînant des augmentations de température extrêmement rapides et uniformes.

La puissance des forces combinées

Le SPS applique simultanément trois forces : une pression mécanique uniaxiale, un champ électrique de haute densité et un champ thermique généré rapidement.

Cette combinaison agit pour améliorer la liaison entre les particules de matériau, favorisant la densification beaucoup plus efficacement et à des températures plus basses que la chaleur et la pression seules.

Les avantages fondamentaux : vitesse et température

Les avantages les plus significatifs et immédiats du mécanisme SPS sont sa vitesse et son efficacité thermique.

Des vitesses de chauffage sans précédent

Le SPS peut atteindre des vitesses de chauffage allant jusqu'à 1000°C par minute.

Cette vitesse incroyable réduit les temps de traitement de plusieurs heures, typiques du frittage conventionnel, à seulement quelques minutes.

Des températures de frittage plus basses

Le champ électrique actif aide à densifier les matériaux à des températures souvent plusieurs centaines de degrés inférieures à celles requises par d'autres méthodes.

Ceci est particulièrement critique pour les matériaux sensibles aux températures élevées ou à une exposition prolongée à la chaleur.

Économies d'énergie et de coûts significatives

La combinaison de temps de traitement considérablement plus courts et de températures plus basses se traduit directement par une réduction de la consommation d'énergie et des coûts opérationnels, ce qui en fait un processus de fabrication plus efficace.

Obtention de propriétés matérielles supérieures

La vitesse et les basses températures du SPS ne sont pas seulement une question d'efficacité ; elles sont essentielles pour produire des matériaux plus performants.

Prévention de la croissance des grains pour des structures plus fines

Dans le frittage traditionnel, une longue exposition à des températures élevées provoque l'agrandissement des grains microscopiques du matériau, ce qui peut affaiblir le produit final.

Le cycle SPS rapide donne à ces grains très peu de temps pour croître, ce qui donne un matériau final avec une microstructure à grains fins, ce qui signifie généralement une résistance et une dureté plus élevées.

Haute densité et uniformité

Le chauffage interne uniforme et la pression appliquée permettent au SPS de produire des matériaux exceptionnellement denses et exempts de la porosité qui peut affliger d'autres méthodes.

Polyvalence des matériaux avancés

Le SPS est très efficace pour une large gamme de matériaux souvent difficiles à traiter, notamment les céramiques, les métaux réfractaires, les composites à gradient et les matériaux amorphes comme le verre.

Il a également la capacité unique de joindre ou de "souder" des matériaux dissemblables, tels que céramique-métal, créant des liaisons solides difficiles à obtenir autrement.

Comprendre les compromis pratiques

Bien que puissant, le SPS n'est pas une solution universelle. L'objectivité exige de reconnaître ses limites.

Taille et géométrie de l'échantillon

Le processus est limité par la taille de la matrice conductrice. Cela rend le SPS idéal pour la production de petites pièces de forme simple, mais moins adapté à la fabrication de composants très grands ou de géométrie complexe.

Conductivité du matériau et de l'outillage

L'efficacité du SPS repose sur la conductivité électrique de la matrice et des poinçons en graphite. Bien que les poudres non conductrices puissent être frittées, le processus est plus efficace lorsque le matériau lui-même a une certaine conductivité pour faciliter le chauffage Joule.

Équipement et investissement initial

Les systèmes SPS sont hautement spécialisés et représentent un investissement en capital important par rapport aux fours haute température standard utilisés pour le frittage conventionnel.

Faire le bon choix pour votre application

Le choix de la bonne méthode de frittage dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est le prototypage rapide ou la R&D : Les temps de cycle extrêmement rapides du SPS en font un outil inégalé pour itérer rapidement sur de nouveaux matériaux.

- Si votre objectif principal est de produire des matériaux avancés avec des microstructures à grains fins : La basse température et la courte durée du SPS sont essentielles pour prévenir la croissance des grains et maximiser les performances du matériau.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts : Le SPS réduit considérablement la consommation d'énergie et le temps de fonctionnement par rapport aux processus conventionnels de plusieurs heures.

- Si votre objectif principal est de créer de nouveaux composites ou de joindre des matériaux dissemblables : Le mécanisme unique du SPS en fait l'une des rares options viables pour ces applications difficiles.

En fin de compte, le frittage plasma par étincelles permet aux ingénieurs et aux scientifiques de créer des matériaux de nouvelle génération qui étaient auparavant difficiles, voire impossibles, à densifier efficacement.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Traitement rapide | Vitesses de chauffage jusqu'à 1000°C/min, réduisant les temps de cycle de plusieurs heures à quelques minutes. |

| Températures plus basses | Atteint la densification à des températures plusieurs centaines de degrés inférieures aux méthodes conventionnelles. |

| Microstructures fines | Prévient la croissance des grains, ce qui se traduit par une résistance et une dureté plus élevées. |

| Haute densité et uniformité | Produit des matériaux exceptionnellement denses avec une porosité minimale. |

| Polyvalence des matériaux | Efficace pour les céramiques, les métaux réfractaires, les composites et l'assemblage de matériaux dissemblables. |

Prêt à accélérer votre R&D et la fabrication de matériaux avec le frittage de nouvelle génération ?

Le frittage plasma par étincelles de KINTEK vous permet de créer des matériaux avancés aux propriétés supérieures, plus rapidement que jamais. Nos systèmes SPS sont conçus pour les chercheurs et les ingénieurs travaillant avec des céramiques, des métaux et des composites qui exigent précision, efficacité et performances inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le SPS peut résoudre vos défis spécifiques de densification et ouvrir de nouvelles possibilités pour votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température