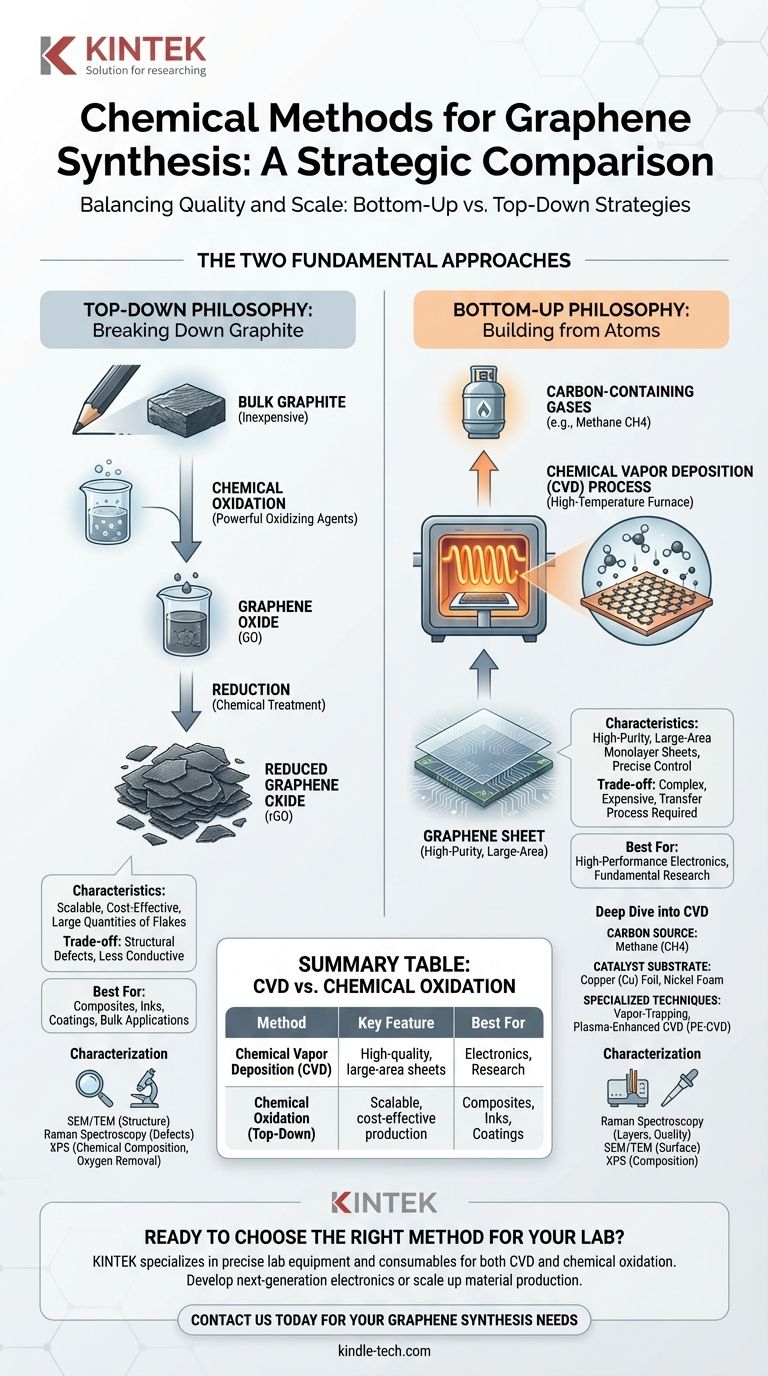

Fondamentalement, la synthèse chimique du graphène se divise en deux stratégies principales. La première est une approche « ascendante » (bottom-up), où le graphène est construit atome par atome à partir de gaz contenant du carbone, le dépôt chimique en phase vapeur (CVD) étant la méthode dominante. La seconde est une approche « descendante » (top-down), qui commence par du graphite en vrac et utilise des produits chimiques pour le décomposer en couches uniques, un processus connu sous le nom d'oxydation chimique.

Le choix entre les méthodes de synthèse du graphène est une décision stratégique qui équilibre la qualité par rapport à l'échelle. Le CVD ascendant produit des feuilles de grande surface et de haute pureté, idéales pour l'électronique, tandis que les méthodes chimiques descendantes produisent de grandes quantités de flocons de graphène parfaits pour les composites et les encres, mais avec plus de défauts structurels.

Les deux approches fondamentales

La méthode que vous choisissez dicte la qualité finale, l'évolutivité et le coût de votre graphène. Chaque philosophie — construire ou décomposer — sert un objectif différent.

La philosophie « descendante » (Top-Down) : Commencer par le graphite

Cette approche commence par du graphite peu coûteux, le même matériau que l'on trouve dans les crayons, et le décompose en feuilles de graphène individuelles ou à quelques couches.

La principale méthode chimique ici est l'oxydation chimique. Ce processus utilise de puissants agents oxydants pour forcer la séparation des couches de graphite, créant un matériau appelé oxyde de graphène (GO). Ce GO est ensuite « réduit » à l'aide d'autres traitements chimiques pour éliminer la majeure partie de l'oxygène, ce qui donne de l'oxyde de graphène réduit (rGO).

La philosophie « ascendante » (Bottom-Up) : Construire à partir d'atomes de carbone

Cette stratégie est l'inverse de la méthode descendante. Elle consiste à construire le graphène à partir de zéro en assemblant des atomes de carbone individuels sur un substrat.

Le dépôt chimique en phase vapeur (CVD) est la technique ascendante la plus importante et la plus puissante. Il offre un contrôle précis sur le processus de croissance, permettant la création de feuilles de graphène de haute qualité et de grande surface.

Plongée approfondie dans le dépôt chimique en phase vapeur (CVD)

Le CVD est devenu la référence pour la production du graphène de haute qualité requis pour l'électronique avancée et la recherche.

Comment fonctionne le CVD : Le processus de base

Dans un processus CVD typique, une source de carbone gazeuse est introduite dans un four à haute température contenant un substrat catalytique.

La chaleur élevée provoque la décomposition du gaz, déposant des atomes de carbone à la surface du catalyseur. Ces atomes de carbone s'auto-assemblent ensuite dans la structure hexagonale distincte d'une feuille de graphène.

Le rôle des sources de carbone et des catalyseurs

Le choix du gaz et du substrat est essentiel. Le méthane (CH4) est la source de carbone la plus populaire et la plus fiable en raison de sa structure simple.

Le catalyseur fournit la surface pour la croissance. La feuille de cuivre (Cu) est largement utilisée car elle présente une faible solubilité pour le carbone, ce qui limite naturellement la croissance à une seule couche de graphène. D'autres catalyseurs comme la mousse de nickel et les nanoparticules de fer sont également utilisés pour des applications spécifiques.

Techniques CVD spécialisées

Pour améliorer davantage la qualité du graphène, il existe des variantes spécialisées du CVD. La méthode de piégeage de vapeur, par exemple, contrôle soigneusement le flux de gaz pour cultiver des domaines de graphène monocristallins exceptionnellement grands.

D'autres variantes comme le CVD assisté par plasma (PE-CVD) utilisent un plasma pour aider à décomposer la source de carbone, permettant une croissance à des températures plus basses.

Comprendre les compromis

Aucune méthode unique n'est parfaite. Le bon choix implique d'équilibrer le besoin de qualité, de quantité et de coût.

CVD : Qualité à un coût

Le CVD excelle dans la production de feuilles de graphène monocouches continues sur de grandes surfaces, ce qui est essentiel pour les applications électroniques.

Cependant, le processus est complexe et peut être coûteux. De plus, le graphène doit être transféré du catalyseur métallique à un substrat final (comme le silicium), une étape délicate qui peut introduire des plis, des déchirures et de la contamination.

Oxydation chimique : Évolutivité par rapport à la pureté

L'oxydation descendante du graphite est hautement évolutive et rentable, capable de produire de grandes quantités de flocons de graphène en suspension dans un liquide.

Le principal inconvénient est la qualité. Le processus chimique agressif introduit des défauts structurels et des groupes oxygène qui ne sont jamais entièrement éliminés lors de la réduction. Cela rend le rGO résultant moins conducteur et moins adapté aux appareils électroniques haute performance.

Vérifier le succès : Comment le graphène est caractérisé

Le simple fait d'exécuter un processus de synthèse n'est pas suffisant ; vous devez vérifier que vous avez créé ce que vous vouliez. Plusieurs techniques d'analyse sont essentielles à cette fin.

Identifier le graphène et sa qualité

La spectroscopie Raman est l'outil le plus rapide et le plus courant. Il peut confirmer la présence de graphène, déterminer le nombre de couches et quantifier le niveau de défauts dans le réseau atomique.

Examiner la structure et la composition

La microscopie électronique à balayage (MEB) et la microscopie électronique à transmission (MET) sont utilisées pour visualiser la surface et la structure interne de la feuille de graphène.

La spectroscopie de photoélectrons X (XPS) est utilisée pour analyser la composition chimique, ce qui est essentiel pour confirmer l'élimination de l'oxygène après la réduction chimique de l'oxyde de graphène.

Faire le bon choix pour votre application

La meilleure méthode de synthèse est celle qui répond aux exigences spécifiques de votre objectif final.

- Si votre objectif principal est l'électronique haute performance : Le CVD est la méthode supérieure pour créer les feuilles de graphène de grande surface et de haute qualité dont vous avez besoin.

- Si votre objectif principal est la production en vrac pour les composites, les revêtements ou les encres : La méthode d'oxydation chimique descendante offre une évolutivité inégalée et un coût inférieur, ce qui en fait le choix pratique.

- Si votre objectif principal est la recherche fondamentale sur les propriétés primitives : Les méthodes CVD spécialisées pour les grands monocristaux sont idéales pour créer des échantillons de haute qualité pour l'investigation scientifique.

Comprendre ce compromis fondamental entre la précision ascendante et l'échelle descendante est la clé pour naviguer dans le monde de la synthèse du graphène.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Feuilles de grande surface de haute qualité | Électronique, Recherche |

| Oxydation chimique (Top-Down) | Production évolutive et rentable | Composites, Encres, Revêtements |

Prêt à choisir la bonne méthode de synthèse du graphène pour votre laboratoire ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus CVD et d'oxydation chimique. Que vous développiez l'électronique de nouvelle génération ou que vous augmentiez la production de matériaux, notre expertise garantit que vous disposez des bons outils pour réussir.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de synthèse de graphène et laissez nos spécialistes vous aider à optimiser votre flux de travail.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels