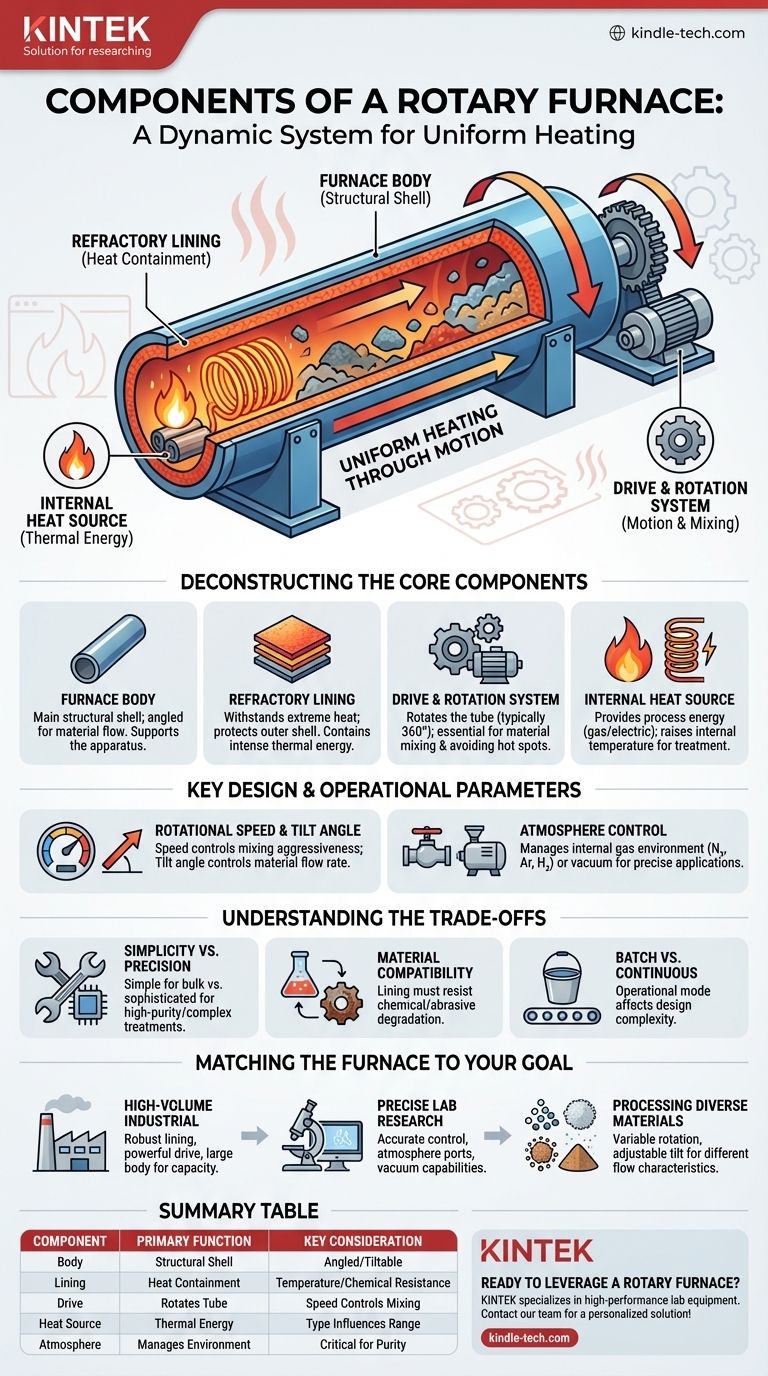

À la base, un four rotatif est un système dynamique conçu pour un chauffage uniforme par le mouvement. Ses principaux composants sont le corps principal du four, un revêtement réfractaire interne pour contenir la chaleur, un engrenage d'entraînement ou un système de rotation, et une source de chaleur interne pour fournir l'énergie thermique nécessaire.

L'idée clé est qu'un four rotatif n'est pas un four statique. C'est un système intégré où les composants mécaniques (corps, entraînement) et thermiques (revêtement, source de chaleur) travaillent ensemble pour mélanger activement les matériaux, garantissant que chaque particule est chauffée uniformément et efficacement.

Déconstruction des composants essentiels

Comprendre le fonctionnement d'un four rotatif commence par ses éléments fondamentaux. Chaque composant a un but distinct dans le processus global de chauffage contrôlé et uniforme.

Le corps et la structure du four

Le corps du four est l'enveloppe externe principale, généralement un baril ou un tube métallique. Cette structure fournit le support fondamental pour l'ensemble de l'appareil et est souvent conçue pour être installée en biais afin de faciliter le mouvement des matériaux. Dans de nombreuses conceptions, en particulier pour une utilisation en laboratoire, l'ensemble du corps peut être incliné.

Le revêtement réfractaire

À l'intérieur du corps métallique se trouve une couche cruciale de matériau réfractaire. Ce revêtement est conçu pour résister à des températures extrêmes, protégeant l'enveloppe métallique externe du stress thermique et des dommages. C'est l'élément principal responsable de la rétention de la chaleur intense requise pour la fusion ou le traitement thermique.

Le système d'entraînement et de rotation

C'est le mécanisme qui donne son nom au four rotatif. Un engrenage d'entraînement et un système moteur font tourner le tube du four, généralement à 360°. Ce mouvement constant est essentiel pour culbuter et mélanger les matériaux à l'intérieur, empêchant les points chauds et assurant une température constante dans tout le lot.

La source de chaleur interne

La source de chaleur fournit l'énergie pour le processus. Bien que le type spécifique puisse varier (par exemple, brûleurs à gaz, éléments électriques), sa fonction est d'élever la température interne au niveau désiré pour la fusion ou le traitement de matériaux comme les poudres, les granulés et les solides.

Paramètres clés de conception et de fonctionnement

Au-delà des pièces physiques, plusieurs variables de conception dictent les performances du four et son adéquation à des applications spécifiques.

Vitesse de rotation et angle d'inclinaison

La vitesse de rotation influence directement l'agressivité du mélange du matériau. L'angle d'inclinaison du corps du four contrôle la vitesse à laquelle le matériau se déplace de l'extrémité de chargement à l'extrémité de déchargement dans les processus continus ou semi-continus.

Dimensions du tube et du revêtement

Le diamètre, la longueur et l'épaisseur du tube du four sont des facteurs de conception critiques. Ces dimensions déterminent la capacité du four (la quantité de matériau qu'il peut traiter) ainsi que son efficacité thermique et sa durabilité.

Systèmes de contrôle de l'atmosphère

Pour des applications précises, en particulier en laboratoire, les fours sont équipés de ports pour contrôler l'atmosphère interne. Cela permet l'introduction de gaz spécifiques comme l'azote, l'argon ou l'hydrogène pour créer un environnement inerte ou réactif. Une pompe à vide externe peut également être utilisée pour fonctionner sous vide.

Comprendre les compromis et les considérations

Bien qu'efficace, la conception d'un four rotatif présente des considérations opérationnelles spécifiques qui doivent être gérées.

Simplicité vs. Précision

L'opération de base de chargement et de fusion peut souvent être effectuée par des travailleurs relativement peu qualifiés, ce qui la rend robuste pour le traitement en vrac. Cependant, l'obtention de résultats de haute pureté ou de traitements thermiques complexes nécessite un contrôle précis de la température, de la vitesse de rotation et de l'atmosphère, ce qui exige des systèmes plus sophistiqués et une supervision qualifiée.

Compatibilité des matériaux

Le matériau utilisé pour le tube et le revêtement du four doit être compatible avec les substances traitées. Des réactions chimiques agressives ou des matériaux abrasifs peuvent dégrader le revêtement réfractaire au fil du temps, nécessitant un entretien et un remplacement.

Traitement par lots vs. continu

Une considération clé est le mode de fonctionnement. Le traitement par lots simple implique le chargement, le chauffage pendant une durée définie (par exemple, 4 à 6 heures) et le soutirage. Les systèmes continus nécessitent des conceptions plus complexes pour gérer le flux constant de matériau à travers le tube incliné et rotatif.

Adapter le four à votre objectif

Sélectionner ou faire fonctionner un four rotatif efficacement signifie aligner ses composants et ses capacités avec votre objectif spécifique.

- Si votre objectif principal est la fusion industrielle à grand volume : Privilégiez un revêtement réfractaire robuste et épais, un système d'entraînement puissant et fiable, et un grand corps de four pour maximiser la capacité des lots.

- Si votre objectif principal est la recherche de laboratoire précise : Mettez l'accent sur des systèmes de contrôle informatique précis pour la température et la rotation, ainsi que sur des ports intégrés pour l'introduction de gaz et les capacités de vide.

- Si votre objectif principal est le traitement de matériaux divers : Recherchez une conception avec une vitesse de rotation variable et un angle d'inclinaison réglable pour s'adapter aux différentes caractéristiques d'écoulement des poudres, des granulés ou des solides.

En fin de compte, comprendre comment chaque composant contribue à la fonction du four vous permet de tirer parti de ses avantages uniques pour votre application spécifique.

Tableau récapitulatif :

| Composant | Fonction principale | Considération clé |

|---|---|---|

| Corps du four | Enveloppe structurelle principale et support | Souvent incliné pour le flux de matière ; peut être basculant |

| Revêtement réfractaire | Contient la chaleur extrême, protège l'enveloppe | Le matériau doit résister aux températures et produits chimiques du processus |

| Système d'entraînement/rotation | Fait tourner le tube du four pour le mélange | La vitesse contrôle l'agressivité du mélange |

| Source de chaleur | Fournit de l'énergie thermique (gaz/électrique) | Le type influence la plage de température et le contrôle |

| Contrôle de l'atmosphère | Gère l'environnement gazeux interne (par exemple, N₂, Ar) | Critique pour les applications de laboratoire précises et la pureté |

Prêt à tirer parti d'un four rotatif pour les besoins uniques de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs adaptés à la recherche et au traitement des matériaux. Que vous ayez besoin d'un contrôle précis de la température, d'une gestion de l'atmosphère ou d'un système robuste pour des matériaux divers, nos experts peuvent vous aider à sélectionner la configuration parfaite. Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée