À la base, la conception de moules est une discipline à multiples facettes qui traduit une conception de produit en un processus de fabrication reproductible et de haute qualité. Les considérations principales impliquent un équilibre minutieux entre la géométrie de la pièce finale, les propriétés du matériau plastique sélectionné et les exigences mécaniques de la machine de moulage par injection. Le succès dépend de l'optimisation de la qualité de la pièce, de la vitesse de production et de la rentabilité globale.

Une idée fausse courante est qu'un moule n'est qu'une cavité négative d'une pièce. En réalité, un moule bien conçu est une machine complexe en soi, où chaque choix de conception a un impact direct sur l'efficacité de la production, la qualité de la pièce finale et le résultat net du projet.

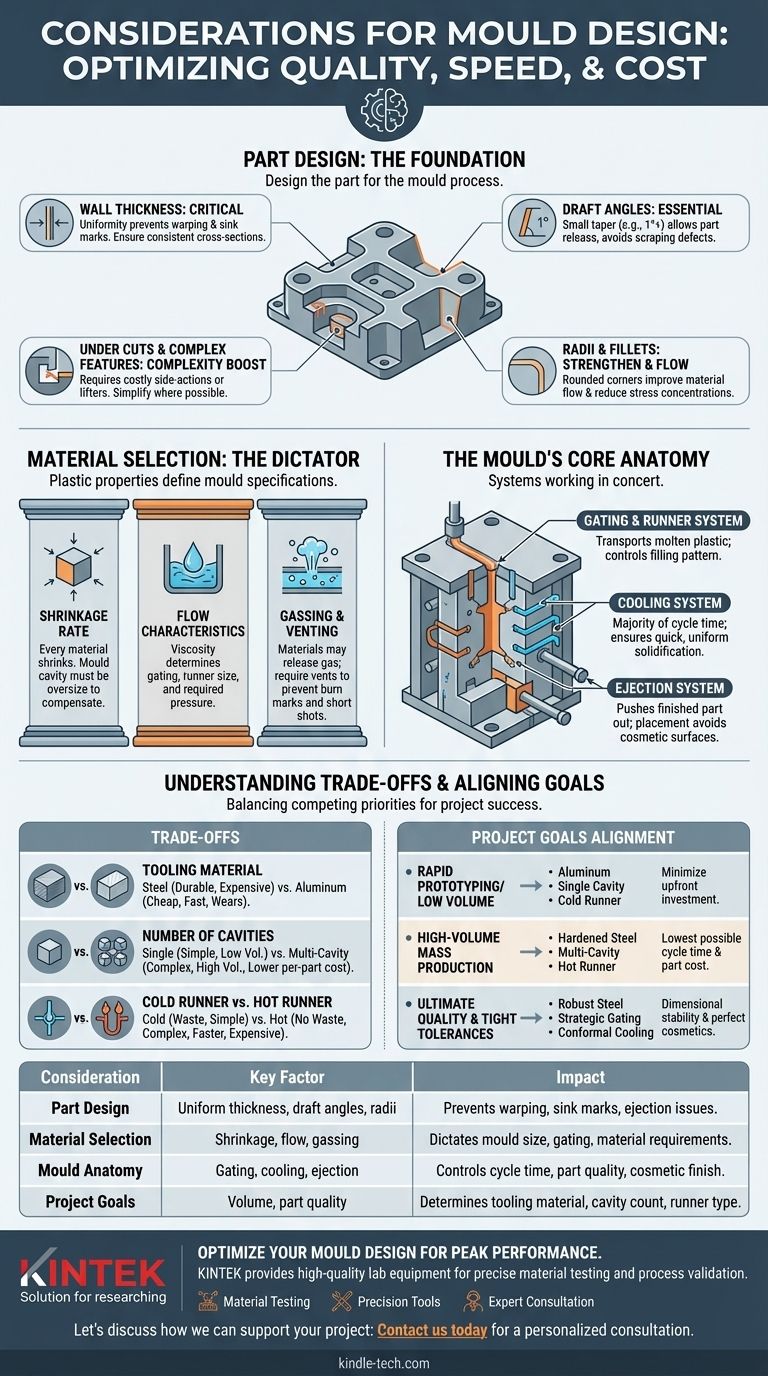

La conception de la pièce : la base du moule

La conception de la pièce elle-même est l'intrant le plus important pour le processus de conception du moule. Corriger une conception de pièce est beaucoup moins coûteux que de modifier un moule en acier fini.

Épaisseur de paroi

Une épaisseur de paroi uniforme est essentielle. Une épaisseur incohérente provoque un refroidissement inégal, entraînant déformation, marques d'affaissement et contraintes internes de la pièce. L'objectif est de concevoir des pièces avec l'épaisseur la plus constante possible.

Angles de dépouille

Un angle de dépouille est un léger effilement appliqué aux parois verticales de la pièce. Sans cela, la pièce frotterait contre la surface du moule lors de l'éjection, provoquant des défauts esthétiques et potentiellement restant coincée. Même un seul degré de dépouille fait une différence significative.

Contre-dépouilles et caractéristiques complexes

Une contre-dépouille est une caractéristique qui empêche la pièce d'être éjectée directement du moule. Celles-ci nécessitent des mécanismes tels que des actions latérales ou des élévateurs, qui augmentent considérablement la complexité, le coût et les exigences de maintenance du moule.

Ronds et congés

Les coins internes vifs créent des concentrations de contraintes dans la pièce et inhibent le flux du plastique fondu. L'ajout de rayons généreux (coins arrondis) renforce la pièce, améliore le flux du matériau et facilite l'usinage du moule.

Sélection des matériaux : le dictateur de la conception

La résine plastique spécifique choisie pour la pièce dicte les aspects fondamentaux de la construction du moule. Un moule conçu pour un type de plastique ne fonctionnera pas correctement avec un autre.

Taux de retrait

Chaque plastique rétrécit en refroidissant d'un état fondu à un état solide. La cavité du moule doit être usinée plus grande que les dimensions finales de la pièce pour compenser. Chaque matériau a un taux de retrait unique et souvent non uniforme que le concepteur doit calculer avec précision.

Caractéristiques d'écoulement

La viscosité d'un matériau détermine la facilité avec laquelle il s'écoule à travers le moule. Les matériaux à haute viscosité peuvent nécessiter des points d'injection plus grands, des canaux d'alimentation plus larges et des pressions d'injection plus élevées pour remplir complètement la cavité avant de se solidifier.

Dégazage et évents

Certains matériaux, comme le PVC, libèrent des gaz corrosifs pendant le moulage. Cela nécessite que le moule soit construit en acier résistant à la corrosion et qu'il intègre une ventilation adéquate. Les évents sont de minuscules canaux qui permettent à l'air et au gaz piégés de s'échapper de la cavité, empêchant les défauts tels que les tirs incomplets ou les marques de brûlure.

Anatomie centrale du moule

Au-delà de la cavité de la pièce, le moule est un assemblage de systèmes fonctionnant de concert pour produire une pièce finie.

Système de point d'injection et de canal d'alimentation

Le canal d'alimentation est le canal qui transporte le plastique fondu de la buse de la machine de moulage à la cavité de la pièce. Le point d'injection est le point d'entrée spécifique dans la cavité. L'emplacement et la taille du point d'injection sont essentiels pour contrôler la façon dont la pièce se remplit, minimiser les imperfections esthétiques et assurer l'intégrité structurelle.

Système d'éjection

Ce système éjecte la pièce finie du moule après son refroidissement. Ceci est généralement effectué à l'aide de broches d'éjection, qui peuvent laisser de petites marques circulaires sur la pièce. Le placement de ces broches doit être soigneusement considéré pour agir sur des zones solides et non esthétiques de la pièce.

Système de refroidissement

Le refroidissement représente la majorité du temps de cycle de moulage par injection. Des canaux de refroidissement sont percés dans tout le moule, et un fluide (généralement de l'eau) est mis en circulation pour contrôler la température de l'acier. Une conception de refroidissement efficace garantit que la pièce se solidifie rapidement et uniformément, minimisant le temps de cycle et empêchant la déformation.

Comprendre les compromis

Chaque décision dans la conception du moule implique d'équilibrer des priorités concurrentes. Il existe rarement une seule « meilleure » solution.

Matériau d'outillage : acier contre aluminium

Les moules en acier trempé sont durables et peuvent durer des millions de cycles, ce qui les rend idéaux pour la production de masse. Cependant, ils sont coûteux et longs à usiner. Les moules en aluminium sont moins chers et plus rapides à créer, mais s'usent rapidement, ce qui les rend adaptés uniquement au prototypage ou à la production à très faible volume.

Nombre de cavités

Un moule à cavité unique produit une pièce par cycle, gardant l'outil simple et peu coûteux. Un moule à cavités multiples produit plusieurs pièces par cycle, réduisant le coût par pièce mais augmentant considérablement l'investissement initial en outillage et la complexité.

Canal froid contre canal chaud

Un canal froid est un simple canal de plastique qui se solidifie avec la pièce et doit être découpé et soit jeté, soit recyclé. Un canal chaud est un système chauffé en interne qui maintient le plastique à l'état fondu jusqu'au point d'injection, éliminant les déchets de canal et réduisant souvent le temps de cycle, mais à un coût initial et une complexité beaucoup plus élevés.

Aligner la conception du moule avec les objectifs de votre projet

Votre choix de considérations de conception de moule doit être directement dicté par votre objectif final.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume : Optez pour un moule en aluminium à cavité unique avec un canal froid simple et des fonctionnalités manuelles pour minimiser l'investissement initial.

- Si votre objectif principal est la production de masse à haut volume : Investissez dans un moule en acier trempé à cavités multiples avec un système de refroidissement optimisé et un canal chaud pour obtenir le temps de cycle et le coût par pièce les plus bas possibles.

- Si votre objectif principal est la qualité de pièce ultime et des tolérances serrées : Privilégiez une structure de moule robuste, des emplacements de points d'injection stratégiques et un refroidissement conforme pour assurer la stabilité dimensionnelle et une finition esthétique parfaite.

Un moule bien conçu est un atout qui rapporte des dividendes en qualité, vitesse et rentabilité pendant toute la durée de vie du produit.

Tableau récapitulatif :

| Considération | Facteur clé | Impact |

|---|---|---|

| Conception de la pièce | Épaisseur de paroi uniforme, angles de dépouille, rayons | Prévient la déformation, les marques d'affaissement et les problèmes d'éjection |

| Sélection des matériaux | Taux de retrait, caractéristiques d'écoulement, dégazage | Détermine la taille du moule, le point d'injection et les exigences matérielles |

| Anatomie du moule | Systèmes de point d'injection, de refroidissement et d'éjection | Contrôle le temps de cycle, la qualité de la pièce et la finition esthétique |

| Objectifs du projet | Volume (prototype vs production de masse), qualité de la pièce | Détermine le matériau d'outillage, le nombre de cavités et le type de canal d'alimentation |

Prêt à optimiser la conception de votre moule pour des performances maximales ?

Un moule bien conçu est un atout essentiel pour obtenir des pièces de haute qualité, des temps de cycle rapides et une rentabilité maximale. Les bons choix de conception ont un impact direct sur le succès de votre projet, du prototypage à la production de masse.

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux tests précis des matériaux et à la validation des processus, répondant aux besoins critiques des laboratoires dans les industries du plastique et de la fabrication. Notre expertise soutient l'ensemble de votre flux de travail, garantissant que la conception de votre moule repose sur des données précises et des performances fiables.

Discutons de la manière dont nous pouvons soutenir votre projet :

- Équipement de test des matériaux pour valider les propriétés plastiques telles que le retrait et l'écoulement.

- Outils de précision pour le prototypage et le contrôle qualité.

- Consultation d'experts pour aligner vos besoins en équipement avec vos objectifs de production.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent vous aider à construire un meilleur moule, plus rapidement.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de pressage bidirectionnel rond pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?