En ingénierie et en métallurgie, le recuit fait référence à une famille de procédés de traitement thermique, et non à un seul. Les principaux types comprennent le Recuit Complet, le Recuit de Fabrication, le Recuit de Détente et la Sphéroïdisation, chacun étant conçu pour modifier la microstructure d'un métal afin d'obtenir un résultat spécifique, tel que l'adoucissement du matériau, l'amélioration de sa formabilité ou l'augmentation de son usinabilité. Ces processus sont distincts des étapes internes que traverse un métal lors du chauffage.

Le principe fondamental du recuit est d'utiliser un chauffage et un refroidissement contrôlés pour manipuler la structure cristalline interne d'un métal. Le « type » spécifique de recuit que vous choisissez n'est qu'une recette de température, de temps et de vitesse de refroidissement adaptée pour obtenir un ensemble précis de propriétés mécaniques finales.

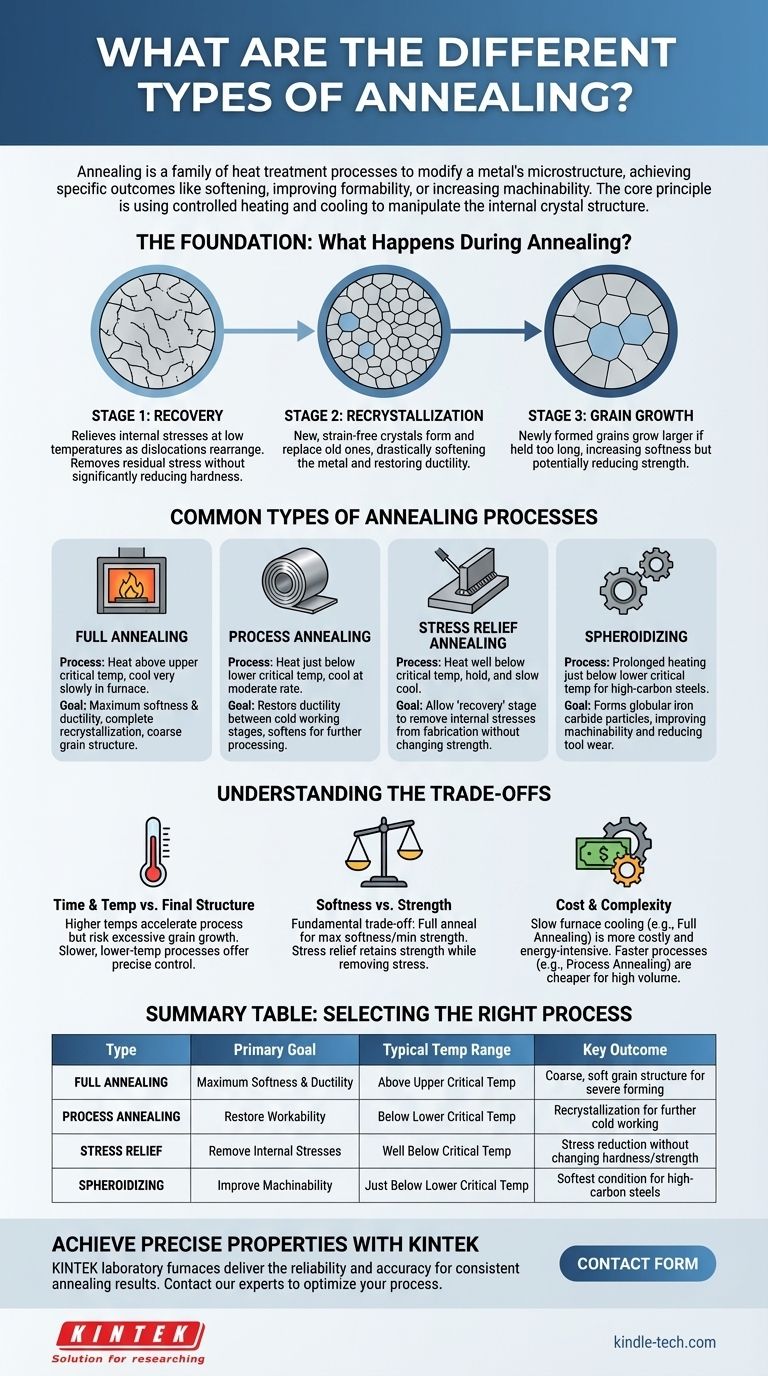

Le Fondement : Que se passe-t-il pendant le recuit ?

Avant d'examiner les différents processus industriels, il est crucial de comprendre les trois étapes microstructurales universelles qui se produisent lorsqu'un métal est chauffé. Ces étapes — la récupération, la recristallisation et la croissance du grain — sont les mécanismes fondamentaux derrière tout processus de recuit.

Étape 1 : Récupération

À des températures relativement basses, le métal commence à soulager les contraintes internes. Cette étape, connue sous le nom de récupération, se produit lorsque les dislocations (défauts dans la structure cristalline) à l'intérieur du métal se déplacent et s'organisent en configurations de plus basse énergie. Elle élimine les contraintes résiduelles sans réduire de manière significative la dureté ou la résistance du matériau.

Étape 2 : Recristallisation

Lorsque la température augmente jusqu'à un point spécifique (la température de recristallisation), un changement spectaculaire se produit. De nouveaux cristaux sans contrainte, ou « grains », commencent à se former et à remplacer les anciens grains déformés créés lors du travail à froid. Cette étape est le cœur de la plupart des processus de recuit, car elle adoucit considérablement le métal et restaure sa ductilité.

Étape 3 : Croissance du grain

Si le métal est maintenu à ou au-dessus de la température de recristallisation pendant trop longtemps, les grains nouvellement formés et sans contrainte commenceront à fusionner et à grossir. Bien que cela puisse augmenter davantage la douceur, une croissance du grain excessive est souvent indésirable car elle peut réduire la résistance et la ténacité du matériau. Le contrôle de cette étape est essentiel pour obtenir des résultats cohérents.

Types courants de processus de recuit

Chaque type de recuit est une application pratique des étapes ci-dessus, conçue pour atteindre un objectif d'ingénierie spécifique.

Recuit Complet

Ce processus consiste à chauffer l'acier au-dessus de sa température critique supérieure (où la structure cristalline se transforme complètement), puis à le refroidir très lentement, généralement en le laissant dans le four pour refroidir.

L'objectif du recuit complet est de produire un métal dans son état le plus doux et le plus ductile. Il assure une recristallisation complète et favorise une structure de grain grossière, rendant le matériau facile à former ou à usiner.

Recuit de Fabrication

Également appelé recuit sous-critique, ce processus implique de chauffer un métal à une température juste en dessous de sa température critique inférieure. Le matériau est maintenu à cette température suffisamment longtemps pour que la recristallisation se produise, puis refroidi à une vitesse modérée.

Le recuit de fabrication est utilisé pour restaurer la ductilité d'une pièce entre différentes étapes de travail à froid (par exemple, tréfilage ou laminage de tôles). Il adoucit suffisamment le métal pour un traitement ultérieur sans le coût en temps et en énergie d'un recuit complet.

Recuit de Détente

Il s'agit d'un processus à basse température où le métal est chauffé bien en dessous de sa température critique, maintenu pendant un temps spécifique, puis refroidi lentement.

Le seul objectif du recuit de détente est de permettre à l'étape de « récupération » de se produire, éliminant les contraintes internes introduites par le soudage, la coulée ou l'usinage intensif. Il le fait sans modifier de manière significative la résistance ou la dureté du matériau, ce qui le rend idéal pour les composants finis ou semi-finis.

Sphéroïdisation

Ce processus spécialisé est principalement utilisé pour les aciers à haute teneur en carbone afin d'améliorer l'usinabilité. Il implique un chauffage prolongé à une température juste en dessous de la température critique inférieure, provoquant la formation de petites particules globulaires de la phase de carbure de fer dur (cémentite) au sein de la matrice de ferrite plus douce.

Une structure sphéroïdisée est l'état le plus doux possible pour l'acier à haute teneur en carbone, ce qui réduit considérablement l'usure des outils lors des opérations de coupe.

Comprendre les compromis

Le choix d'un processus de recuit nécessite d'équilibrer des facteurs concurrents. Il n'existe pas de méthode unique « meilleure » ; le choix optimal dépend entièrement de l'objectif.

Temps et température par rapport à la structure finale

Des températures plus élevées accélèrent le processus de recuit mais augmentent le risque de croissance excessive du grain, ce qui peut nuire aux propriétés finales. Les processus plus lents et à plus basse température, comme la sphéroïdisation, offrent un contrôle structurel précis mais sont beaucoup plus longs.

Douceur par rapport à la résistance

Le compromis fondamental dans le recuit se situe entre la douceur (ductilité) et la résistance (dureté). Un recuit complet produit une douceur maximale mais une résistance minimale. Un recuit de détente, en revanche, conserve presque toute la résistance du matériau tout en ne soulageant que les contraintes internes.

Coût et complexité

Les processus nécessitant un refroidissement très lent du four, comme le recuit complet, occupent les équipements pendant de longues périodes et consomment beaucoup d'énergie. Les processus plus rapides comme le recuit de fabrication, qui peuvent permettre un refroidissement à l'air, sont généralement moins chers et mieux adaptés aux environnements de production à grand volume.

Sélectionner le bon processus de recuit

Votre choix doit être guidé par le matériau avec lequel vous travaillez et votre objectif final.

- Si votre objectif principal est une douceur et une ductilité maximales pour un formage sévère : Utilisez le recuit complet pour créer la structure la plus malléable possible.

- Si votre objectif principal est de restaurer la travaillabilité entre les opérations de travail à froid : Utilisez le recuit de fabrication comme moyen rentable de retrouver la ductilité pour les étapes suivantes.

- Si votre objectif principal est d'éliminer les contraintes internes sans perdre de résistance : Utilisez le recuit de détente pour stabiliser le composant après la fabrication.

- Si votre objectif principal est d'améliorer l'usinabilité de l'acier à haute teneur en carbone : Utilisez la sphéroïdisation pour produire la microstructure idéale pour les opérations de coupe.

En faisant correspondre le processus de recuit spécifique à votre matériau et au résultat souhaité, vous obtenez un contrôle précis sur ses performances finales.

Tableau récapitulatif :

| Type de recuit | Objectif principal | Plage de température typique | Résultat clé |

|---|---|---|---|

| Recuit Complet | Douceur et ductilité maximales | Au-dessus de la température critique supérieure | Structure de grain grossière et douce pour un formage sévère |

| Recuit de Fabrication | Restaurer la travaillabilité | En dessous de la température critique inférieure | Recristallisation pour un travail à froid ultérieur |

| Détente | Éliminer les contraintes internes | Bien en dessous de la température critique | Réduction des contraintes sans modifier la dureté/résistance |

| Sphéroïdisation | Améliorer l'usinabilité | Juste en dessous de la température critique inférieure | État le plus doux pour les aciers à haute teneur en carbone |

Obtenez des propriétés matérielles précises avec les fours de laboratoire KINTEK

Choisir le bon processus de recuit est essentiel, mais obtenir des résultats cohérents et reproductibles nécessite un contrôle précis de la température. Que vous effectuiez un recuit complet pour une ductilité maximale ou une sphéroïdisation pour améliorer l'usinabilité, les fours de laboratoire avancés de KINTEK sont conçus pour offrir la fiabilité et la précision dont votre recherche ou votre production ont besoin.

KINTEK se spécialise dans les équipements de laboratoire et les consommables, répondant aux besoins précis de traitement thermique de la métallurgie, de la science des matériaux et des laboratoires de R&D. Nos fours offrent le chauffage uniforme et les environnements de refroidissement contrôlé essentiels à un recuit réussi.

Prêt à optimiser vos processus de recuit ? Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail et les performances de vos matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi avons-nous besoin du vide pour le dépôt de couches minces ? Obtenir des films de haute pureté, sans contaminants

- À quel type de matériau le recuit complet est-il appliqué ? Optimiser l'acier pour une usinabilité maximale

- Qu'est-ce que la méthode de pyrolyse sous vide ? Maximiser le rendement en liquide grâce à un contrôle précis du processus

- Quelle est la fonction des fours industriels à haute température dans le processus de forgeage à chaud des alliages Inconel 718 ?

- Quelles sont les méthodes de frittage ? Choisissez la bonne technique pour vos matériaux

- Comment un four de brasage par diffusion sous vide contribue-t-il aux stratifiés de titane ? Précision pour les alliages quasi alpha

- Pourquoi effectue-t-on le traitement thermique sous vide ? Obtenez des propriétés métalliques supérieures avec des surfaces impeccables

- Quels sont les éléments à prendre en compte pour un bon processus de brasage ? Un guide pour des joints solides et fiables