Les deux principaux types de fours à induction sont le four sans noyau et le four à canal. Bien que les deux exploitent le principe de l'induction électromagnétique pour faire fondre le métal, leur conception interne et leurs caractéristiques opérationnelles sont fondamentalement différentes, ce qui rend chacun adapté à des applications industrielles très distinctes.

Le choix entre un four à induction ne dépend pas de celui qui est « meilleur », mais de celui qui est correct pour la tâche. Votre décision repose sur une seule question : avez-vous besoin de la flexibilité du traitement par lots (sans noyau) ou de l'efficacité d'une opération continue (à canal) ?

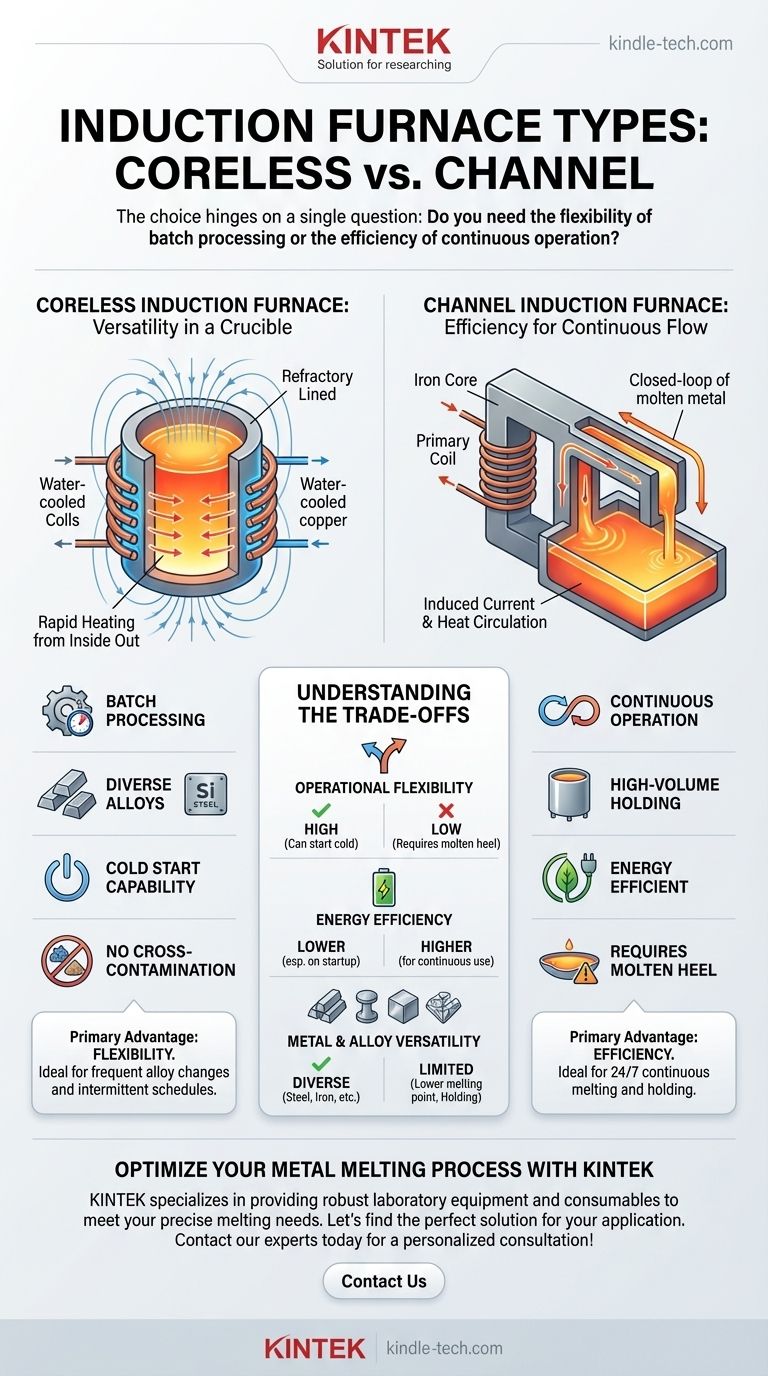

Le Four à Induction Sans Noyau : Polyvalence dans un Creuset

Le four sans noyau est le type de four à induction le plus courant et le plus polyvalent. Il s'agit essentiellement d'un creuset doublé de matériaux réfractaires entouré d'une puissante bobine en cuivre refroidie à l'eau.

Comment il fonctionne

Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique puissant. Ce champ induit des courants de Foucault directement dans la charge métallique à l'intérieur du creuset, provoquant son chauffage rapide et sa fusion de l'intérieur vers l'extérieur.

Applications Clés

La conception sans noyau est idéale pour les applications nécessitant des changements fréquents de composition d'alliage ou un fonctionnement intermittent. Il peut être démarré « à froid » sans bain de métal en fusion, ce qui le rend parfait pour les fonderies qui traitent une variété de métaux, y compris l'acier, le fer et les alliages non ferreux.

Avantage Principal : La Flexibilité

Parce qu'il peut être complètement vidé entre les fontes, le four sans noyau offre une flexibilité maximale pour la production de différents alliages sans contamination croisée. Sa capacité à démarrer et à s'arrêter sur demande convient aux calendriers de production orientés par lots.

Le Four à Induction à Canal : Efficacité pour le Flux Continu

Un four à canal fonctionne davantage comme un transformateur électrique. Il possède un noyau de fer avec une bobine primaire, et une boucle fermée, ou « canal », de métal en fusion agit comme un enroulement secondaire.

Comment il fonctionne

Le courant circulant dans la bobine primaire induit un courant beaucoup plus important dans la boucle de métal en fusion. La résistance électrique du métal dans ce canal étroit génère une chaleur intense, qui circule ensuite à travers le bain principal du four par convection.

Applications Clés

Cette conception est exceptionnellement économe en énergie pour maintenir de grands volumes de métal en fusion à une température constante. Il est couramment utilisé dans les fonderies à haute production pour faire fondre des métaux non ferreux à basse température ou pour maintenir et surchauffer la fonte qui a été fondue dans un four séparé.

Avantage Principal : L'Efficacité

Une caractéristique clé — et une limitation — du four à canal est qu'il doit toujours maintenir un « talon » de métal en fusion dans le canal pour compléter le circuit électrique. Cela le rend idéal pour les opérations continues 24 heures sur 24, 7 jours sur 7, où son rendement thermique élevé procure des économies de coûts significatives.

Comprendre les Compromis

Le choix correct dépend entièrement de votre modèle opérationnel. Aucun four n'est universellement supérieur ; ils sont conçus à des fins différentes.

Flexibilité Opérationnelle

Le four sans noyau est le gagnant incontesté. Il peut être démarré à froid et arrêté complètement, offrant une flexibilité inégalée pour des calendriers de production variés et des exigences d'alliages diverses. Le four à canal est rigide, nécessitant un bain de fusion continu pour fonctionner.

Efficacité Énergétique

Pour le maintien ou la fusion continue, le four à canal est nettement plus économe en énergie. Le four sans noyau consomme plus d'énergie, en particulier lors des démarrages à froid, mais c'est le compromis pour sa flexibilité opérationnelle.

Polyvalence des Métaux et Alliages

Le four sans noyau peut faire fondre une large gamme de métaux avec différents points de fusion, y compris l'acier. Le four à canal est généralement limité aux alliages à point de fusion plus bas ou sert d'unité de maintien pour les métaux fondus ailleurs.

Faire le Bon Choix pour Votre Application

La sélection du type de four correct est une décision critique qui a un impact à la fois sur la productivité et sur les coûts d'exploitation.

- Si votre objectif principal est la flexibilité opérationnelle et la diversité des alliages : Un four sans noyau est le choix nécessaire pour sa capacité à gérer le traitement par lots et les changements fréquents d'alliages.

- Si votre objectif principal est la fusion ou le maintien continu à haut volume : Un four à canal offre une efficacité énergétique supérieure pour maintenir de grandes quantités de métal en fusion à température.

- Si vous devez faire fondre des alliages à haute température comme l'acier : La conception du four sans noyau est la norme de l'industrie pour ces applications exigeantes.

En alignant la conception inhérente du four sur vos objectifs de production, vous assurez un processus de fusion efficace et rentable.

Tableau Récapitulatif :

| Caractéristique | Four Sans Noyau | Four à Canal |

|---|---|---|

| Utilisation Principale | Fusion par lots, Changements d'alliages | Fusion/Maintien Continu |

| Flexibilité Opérationnelle | Élevée (Peut démarrer à froid) | Faible (Nécessite un talon en fusion) |

| Efficacité Énergétique | Plus faible (surtout au démarrage) | Plus élevée (pour utilisation continue) |

| Idéal Pour | Alliages divers, acier, fer | Non ferreux à haut volume, fonte |

Optimisez Votre Processus de Fusion des Métaux avec KINTEK

Choisir entre un four à induction sans noyau et à canal est une décision critique qui a un impact direct sur votre productivité et vos résultats financiers. Le bon équipement assure une efficacité maximale pour votre modèle opérationnel spécifique, que vous ayez besoin de la flexibilité du traitement par lots ou des économies d'énergie de la fusion continue.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables pour répondre à vos besoins précis en matière de fusion. Notre expertise vous aide à sélectionner le four idéal pour améliorer les capacités de votre laboratoire, réduire les coûts d'exploitation et améliorer la qualité de vos résultats.

Trouvons la solution parfaite pour votre application. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée