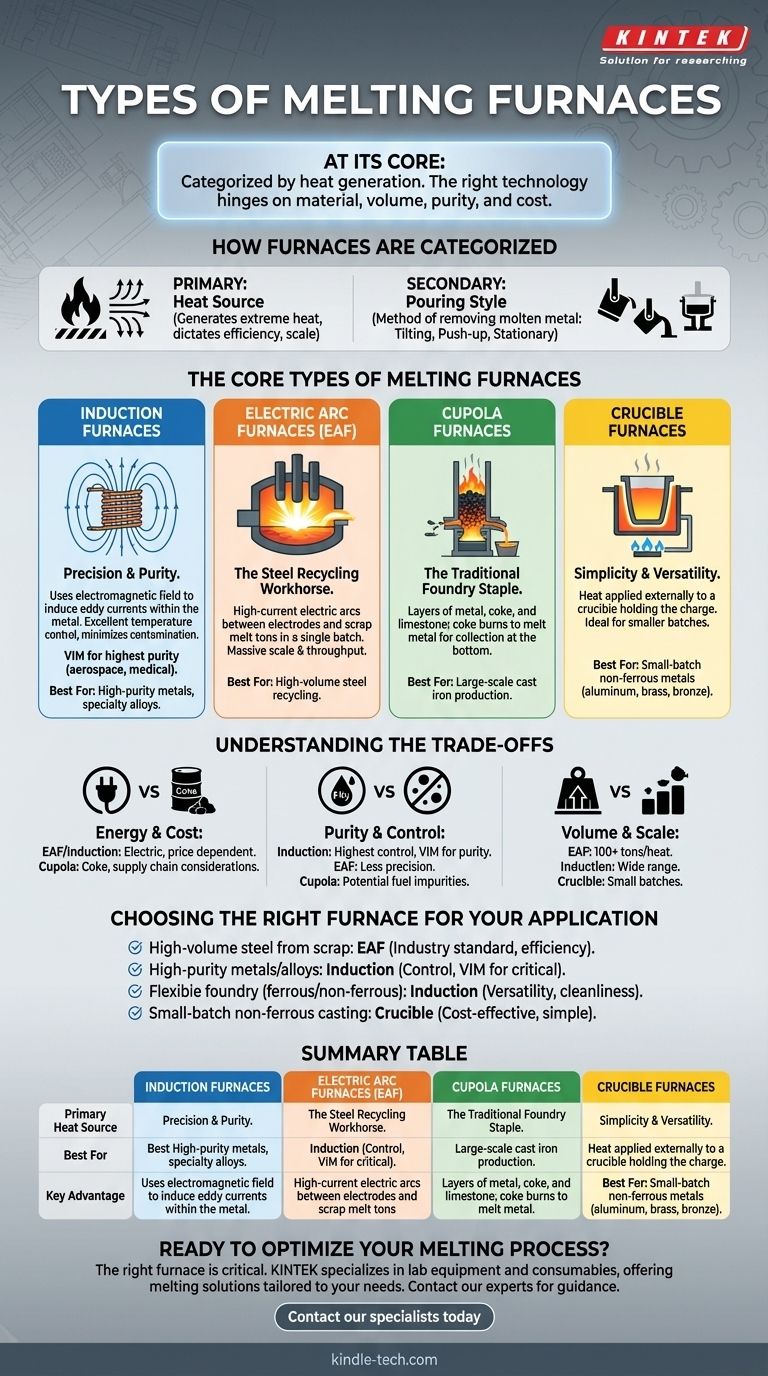

Essentiellement, un four de fusion est catégorisé par la manière dont il génère de la chaleur. Les quatre principaux types industriels sont le four à induction, le four à arc électrique (FAE), le cubilot et le four à creuset. Chacun utilise une méthode distincte – des champs électromagnétiques aux arcs électriques à courant élevé – pour faire fondre les matériaux destinés à la coulée, au recyclage ou à l'affinage.

Choisir un four ne consiste pas à trouver le "meilleur", mais à faire correspondre la bonne technologie à l'objectif spécifique. La décision dépend du matériau à fondre, du volume de production requis, des normes de pureté et des coûts d'exploitation.

Comment les fours sont catégorisés

Pour comprendre les différents types, il est essentiel de reconnaître les deux principales façons de les classer : par leur source de chaleur et par leur conception physique pour la coulée du métal en fusion.

La méthode principale : la source de chaleur

La distinction la plus fondamentale entre les types de fours est le principe qu'ils utilisent pour générer une chaleur extrême. Ce choix dicte l'efficacité, l'échelle et l'adéquation du four pour différents métaux.

Une méthode secondaire : le style de coulée

Au-delà de la méthode de chauffage, les fours sont également décrits par la manière dont le métal en fusion est retiré. Un four peut être un four basculant qui pivote pour couler, un four à levage où le creuset est soulevé, ou un four stationnaire qui est percé par le bas.

Les principaux types de fours de fusion

Chaque type de four majeur joue un rôle distinct dans l'industrie, des grandes aciéries aux petites fonderies.

Fours à induction : précision et pureté

Un four à induction utilise des courants électriques alternatifs pour créer un puissant champ électromagnétique. Ce champ induit des courants de Foucault dans la charge métallique, générant une chaleur intense et propre de l'intérieur vers l'extérieur.

Cette méthode offre un excellent contrôle de la température et minimise la contamination, car la source de chaleur n'entre pas en contact direct avec le métal.

Pour les applications nécessitant la plus haute pureté, telles que les composants aérospatiaux ou les implants médicaux, un four de fusion par induction sous vide (VIM) est utilisé. Cette variante fonctionne sous vide pour éliminer les gaz dissous et prévenir l'oxydation.

Fours à arc électrique (FAE) : le cheval de bataille du recyclage de l'acier

Le FAE est la technologie dominante pour le recyclage de la ferraille d'acier. Il fonctionne en faisant passer un courant électrique immense à travers de grandes électrodes en graphite.

Les électrodes sont abaissées dans une chambre de ferraille, et un arc puissant se forme entre elles et le métal. Cet arc génère des températures suffisamment élevées pour faire fondre des tonnes d'acier en une seule charge. Les FAE sont connus pour leur échelle massive et leur débit élevé.

Cubilots : l'agrafe traditionnelle de la fonderie

Un cubilot est un four vertical à arbre cylindrique et haut. Des couches de métal, de coke (un combustible à haute teneur en carbone) et de calcaire (un agent fondant) sont chargées par le haut.

Lorsque le coke brûle à l'aide d'air forcé, il fait fondre le métal, qui s'écoule vers un point de collecte au fond. Les cubilots sont traditionnellement utilisés pour produire de grandes quantités de fonte.

Fours à creuset : simplicité et polyvalence

Le four à creuset est le type le plus simple. Il se compose d'un récipient réfractaire, le creuset, qui contient la charge métallique.

La chaleur est appliquée à l'extérieur du creuset, souvent par des brûleurs à gaz ou des éléments de résistance électrique, qui est ensuite transférée à travers la paroi du creuset pour faire fondre le métal à l'intérieur. Ces fours sont idéaux pour les petites charges et sont couramment utilisés pour la fusion de métaux non ferreux comme l'aluminium, le laiton et le bronze.

Comprendre les compromis

Chaque technologie de four présente un profil distinct de coûts, d'avantages et de limitations.

Source d'énergie et coût

Les FAE et les fours à induction sont entièrement électriques, ce qui rend leur coût d'exploitation dépendant des prix locaux de l'électricité. Les cubilots dépendent du coke, un combustible fossile, ce qui implique différentes considérations en matière de chaîne d'approvisionnement et d'environnement.

Pureté et contrôle des matériaux

Les fours à induction, en particulier les systèmes VIM, offrent le plus haut niveau de pureté et de contrôle métallurgique. Les FAE sont très efficaces pour le recyclage en vrac mais offrent moins de précision. Les cubilots peuvent introduire des impuretés provenant du combustible et sont moins adaptés aux alliages de haute spécification.

Volume et échelle de production

Les FAE sont conçus pour une échelle massive, faisant fondre plus de 100 tonnes par coulée. Les fours à induction offrent une large gamme de capacités, de quelques kilogrammes à plusieurs tonnes. Les fours à creuset sont généralement limités aux opérations plus petites et par lots.

Choisir le bon four pour votre application

La sélection du four correct est une décision critique basée sur vos besoins opérationnels spécifiques.

- Si votre objectif principal est la production d'acier à grand volume à partir de ferraille : Le four à arc électrique (FAE) est la norme industrielle en raison de son échelle et de son efficacité inégalées pour cette tâche.

- Si votre objectif principal est les métaux de haute pureté ou les alliages spéciaux : Un four à induction offre le contrôle nécessaire, un four à induction sous vide (VIM) étant le choix ultime pour les applications critiques.

- Si votre objectif principal est un travail de fonderie flexible pour divers métaux : Un four à induction offre une excellente polyvalence, propreté et une large gamme de capacités pour les métaux ferreux et non ferreux.

- Si votre objectif principal est la coulée de petits lots de métaux non ferreux : Un four à creuset est la solution la plus simple et la plus rentable pour des matériaux comme l'aluminium et le bronze.

En fin de compte, le bon four est celui qui correspond parfaitement à vos exigences en matière de matériaux, de volume et de qualité.

Tableau récapitulatif :

| Type de four | Source de chaleur principale | Idéal pour | Avantage clé |

|---|---|---|---|

| Four à induction | Champ électromagnétique | Métaux de haute pureté, alliages spéciaux | Excellent contrôle de la température, contamination minimale |

| Four à arc électrique (FAE) | Arc électrique à courant élevé | Recyclage d'acier à grand volume | Échelle massive, débit élevé |

| Cubilot | Combustion de coke | Production de fonte à grande échelle | Traditionnel, rentable pour la fonte |

| Four à creuset | Chaleur externe gaz/électrique | Petits lots de métaux non ferreux | Fonctionnement simple, polyvalence |

Prêt à optimiser votre processus de fusion ? Le bon four est essentiel pour atteindre vos objectifs de production en termes de qualité, d'efficacité et de coût. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, y compris des solutions de fusion adaptées à vos besoins spécifiques de laboratoire et de fonderie. Nos experts peuvent vous aider à sélectionner la technologie de four parfaite pour vos matériaux et vos exigences de volume.

Contactez nos spécialistes dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos applications de fusion et améliorer vos performances opérationnelles.

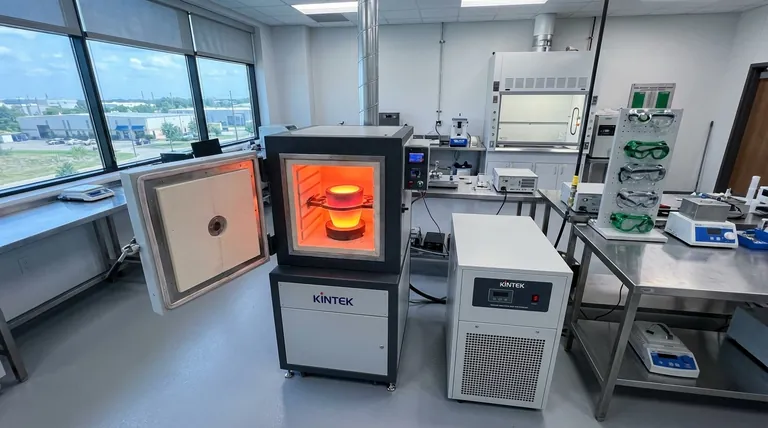

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les limites du brasage par induction ? Coûts élevés, contraintes géométriques, et plus encore

- Quels métaux peuvent être fondus par induction ? De l'acier à l'or, découvrez la polyvalence

- Quelles conditions environnementales clés un four à induction sous vide offre-t-il pour la synthèse de l'oxycarbure de titane ?

- Quelle est la garniture de base du four à induction ? Le noyau conçu pour une fusion sûre et efficace

- Comment fonctionne le four à arc ? Exploiter la chaleur intense pour une fusion efficace des métaux

- Quel est le processus du four de fusion ? Débloquez la fusion des métaux propre et efficace grâce à la technologie à induction

- Quelle est la plage de fréquences d'un four à induction ? Découvrez la clé d'une fusion de métaux efficace

- Quels matériaux ne peuvent pas être chauffés par induction ? Comprendre les limites du chauffage conducteur