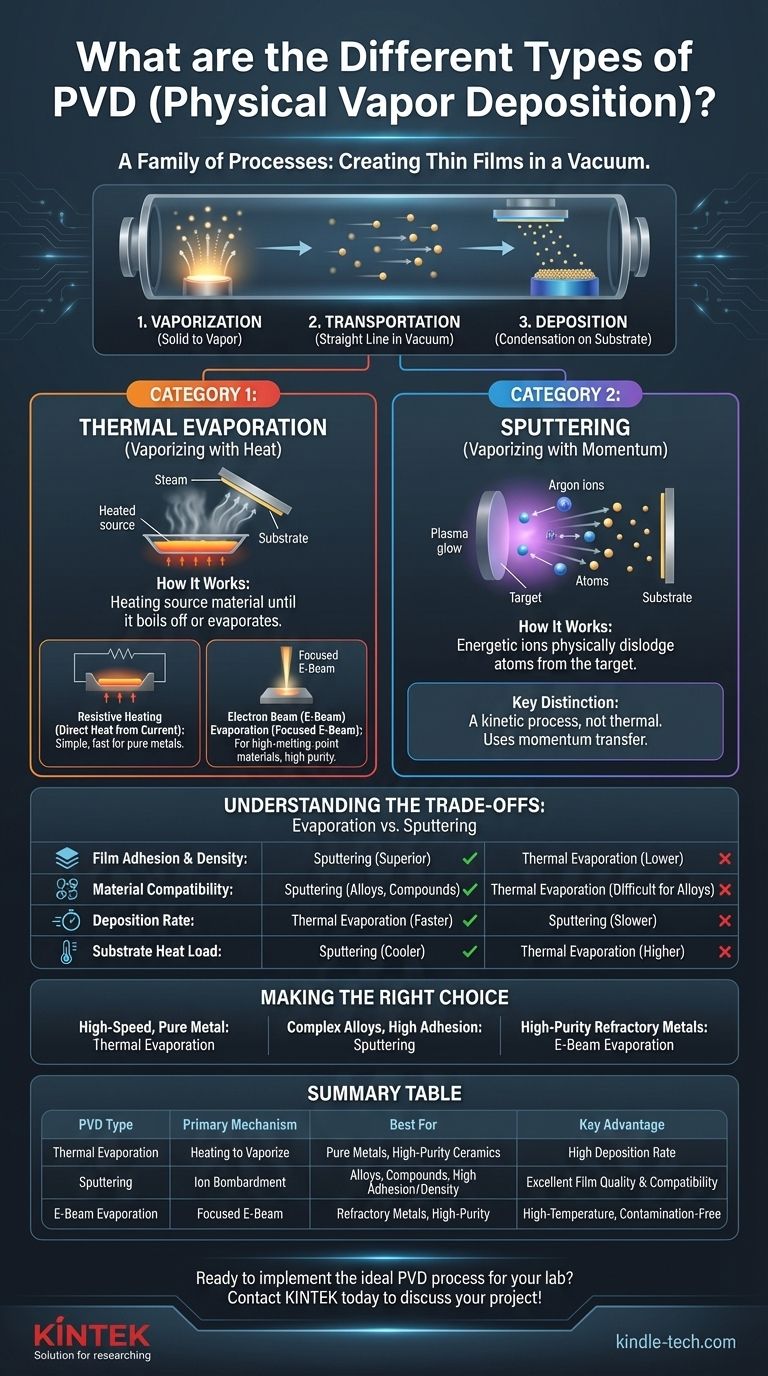

À la base, le dépôt physique en phase vapeur (PVD) n'est pas une technique unique, mais une famille de procédés. Les principaux types de PVD sont classés selon la méthode utilisée pour transformer le matériau de revêtement solide en vapeur. Les deux catégories fondamentales sont l'évaporation thermique, qui utilise la chaleur pour vaporiser le matériau, et la pulvérisation cathodique, qui utilise le bombardement ionique énergétique pour éjecter physiquement le matériau.

La distinction critique entre les méthodes PVD réside dans la manière dont elles créent la vapeur. Le choix du bon procédé dépend entièrement du matériau que vous devez déposer et des propriétés finales du film que vous devez obtenir, telles que l'adhérence, la densité et la pureté.

Le principe unificateur : du solide à la vapeur

Tous les procédés PVD se déroulent à l'intérieur d'une chambre à vide et partagent trois étapes fondamentales. Le "type" de PVD est entièrement défini par la première étape.

1. Vaporisation

C'est l'étape déterminante. Un matériau source, appelé "cible", est converti d'un solide en vapeur. La méthode utilisée ici dicte l'énergie des particules de vapeur et les caractéristiques générales du processus.

2. Transport

Une fois vaporisés, les atomes ou les molécules se déplacent en ligne droite à travers l'environnement sous vide à basse pression, subissant peu ou pas de collisions avec les molécules de gaz de fond.

3. Dépôt

Le flux de vapeur entre en contact avec le substrat plus froid (l'objet à revêtir) et se condense à sa surface, formant un film mince et solide.

Catégorie 1 : Évaporation thermique (vaporisation par la chaleur)

L'évaporation thermique est conceptuellement la méthode PVD la plus simple. Le matériau source est chauffé sous vide jusqu'à ce que ses atomes de surface acquièrent suffisamment d'énergie thermique pour "s'évaporer" ou se vaporiser.

Comment ça marche

Imaginez faire bouillir une casserole d'eau. L'eau se transforme en vapeur, qui se condensera sur une surface froide placée au-dessus, comme un couvercle. L'évaporation thermique fonctionne sur le même principe, mais avec des matériaux solides sous vide.

Sous-type : Chauffage résistif

C'est la technique d'évaporation la plus simple. Le matériau source est placé dans un récipient à haute résistance, souvent appelé "creuset", fait d'un matériau comme le tungstène. Un courant électrique élevé est passé à travers ce creuset, le faisant chauffer rapidement et, à son tour, chauffer et évaporer le matériau source.

Sous-type : Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés (comme les céramiques ou les métaux réfractaires), le chauffage résistif est insuffisant. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, guidé par des champs magnétiques, pour frapper et chauffer directement le matériau source, provoquant une ébullition et une évaporation localisées.

Catégorie 2 : Pulvérisation cathodique (vaporisation par élan)

La pulvérisation cathodique est un processus cinétique, et non thermique. Elle utilise le transfert d'élan d'ions énergétiques pour déloger les atomes du matériau cible.

Comment ça marche

Le processus commence par l'introduction d'un gaz inerte, généralement de l'argon, dans la chambre à vide. Un champ électrique intense est appliqué, ce qui ionise le gaz et crée un plasma lumineux. Ces ions argon positifs sont ensuite accélérés vers le matériau cible chargé négativement avec une force énorme.

Lorsque les ions frappent la cible, ils agissent comme des billes de billard à l'échelle atomique, éjectant physiquement ou "pulvérisant" des atomes de la surface de la cible. Ces atomes éjectés se déplacent ensuite vers le substrat et forment un revêtement.

Comprendre les compromis : Évaporation vs. Pulvérisation cathodique

Aucune méthode n'est universellement supérieure ; elles sont adaptées à des objectifs différents.

Adhérence et densité du film

Les atomes pulvérisés sont éjectés avec une énergie cinétique beaucoup plus élevée que les atomes évaporés. Cette énergie élevée les aide à former un film plus dense et plus adhérent lorsqu'ils s'incrustent dans la surface du substrat. Gagnant : Pulvérisation cathodique.

Compatibilité des matériaux

L'évaporation thermique fonctionne mieux pour les métaux mono-éléments avec des points de fusion relativement bas. Il est difficile d'évaporer des alliages car l'élément ayant le point d'ébullition le plus bas se vaporisera en premier. La pulvérisation cathodique éjecte physiquement ce qui se trouve à la surface de la cible, ce qui la rend excellente pour le dépôt d'alliages, de composés et de mélanges avec un contrôle précis. Gagnant : Pulvérisation cathodique.

Taux de dépôt

L'évaporation thermique est généralement un processus de dépôt beaucoup plus rapide, capable de construire des films plus épais en moins de temps. La pulvérisation cathodique est un processus plus lent et plus contrôlé. Gagnant : Évaporation thermique.

Charge thermique du substrat

Le chauffage intense dans l'évaporation thermique rayonne une quantité importante de chaleur, ce qui peut endommager les substrats sensibles à la chaleur comme les plastiques. La pulvérisation cathodique est considérée comme un processus "plus froid" en termes de chaleur rayonnante, ce qui la rend plus sûre pour les composants délicats. Gagnant : Pulvérisation cathodique.

Faire le bon choix pour votre application

Le choix du bon procédé PVD nécessite d'adapter les capacités du procédé aux besoins spécifiques de votre application.

- Si votre objectif principal est le dépôt à grande vitesse d'un métal pur : L'évaporation thermique, en particulier le chauffage résistif, est le choix le plus direct et le plus efficace.

- Si votre objectif principal est le dépôt d'alliages complexes, de composés, ou l'obtention d'une adhérence et d'une densité de film maximales : La pulvérisation cathodique offre le contrôle supérieur et la qualité de film requis pour ces applications exigeantes.

- Si votre objectif principal est le dépôt de métaux réfractaires ou de céramiques de haute pureté : L'évaporation par faisceau d'électrons est la méthode idéale, car elle peut atteindre les températures nécessaires sans contaminer le matériau source.

En fin de compte, comprendre le mécanisme de vaporisation fondamental est la clé pour sélectionner le procédé PVD qui vous donnera les résultats dont vous avez besoin.

Tableau récapitulatif :

| Type de PVD | Mécanisme principal | Idéal pour | Avantage clé |

|---|---|---|---|

| Évaporation thermique | Chauffage du matériau source pour le vaporiser | Dépôt à grande vitesse de métaux purs, céramiques de haute pureté | Taux de dépôt élevé |

| Pulvérisation cathodique | Bombardement ionique énergétique pour éjecter les atomes cibles | Alliages, composés, films à haute adhérence/densité | Excellente qualité de film et compatibilité des matériaux |

| Évaporation par faisceau d'électrons | Faisceau d'électrons focalisé pour un chauffage localisé | Métaux réfractaires, matériaux de haute pureté | Capacité à haute température sans contamination |

Prêt à mettre en œuvre le procédé PVD idéal pour votre laboratoire ? Le choix entre l'évaporation thermique et la pulvérisation cathodique est crucial pour obtenir les bonnes propriétés de film, que vous ayez besoin d'un dépôt à grande vitesse, d'une adhérence supérieure ou d'une compatibilité avec des matériaux complexes. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en PVD.

Nos experts peuvent vous aider à sélectionner le système parfait pour garantir des résultats optimaux pour votre recherche ou votre production. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage