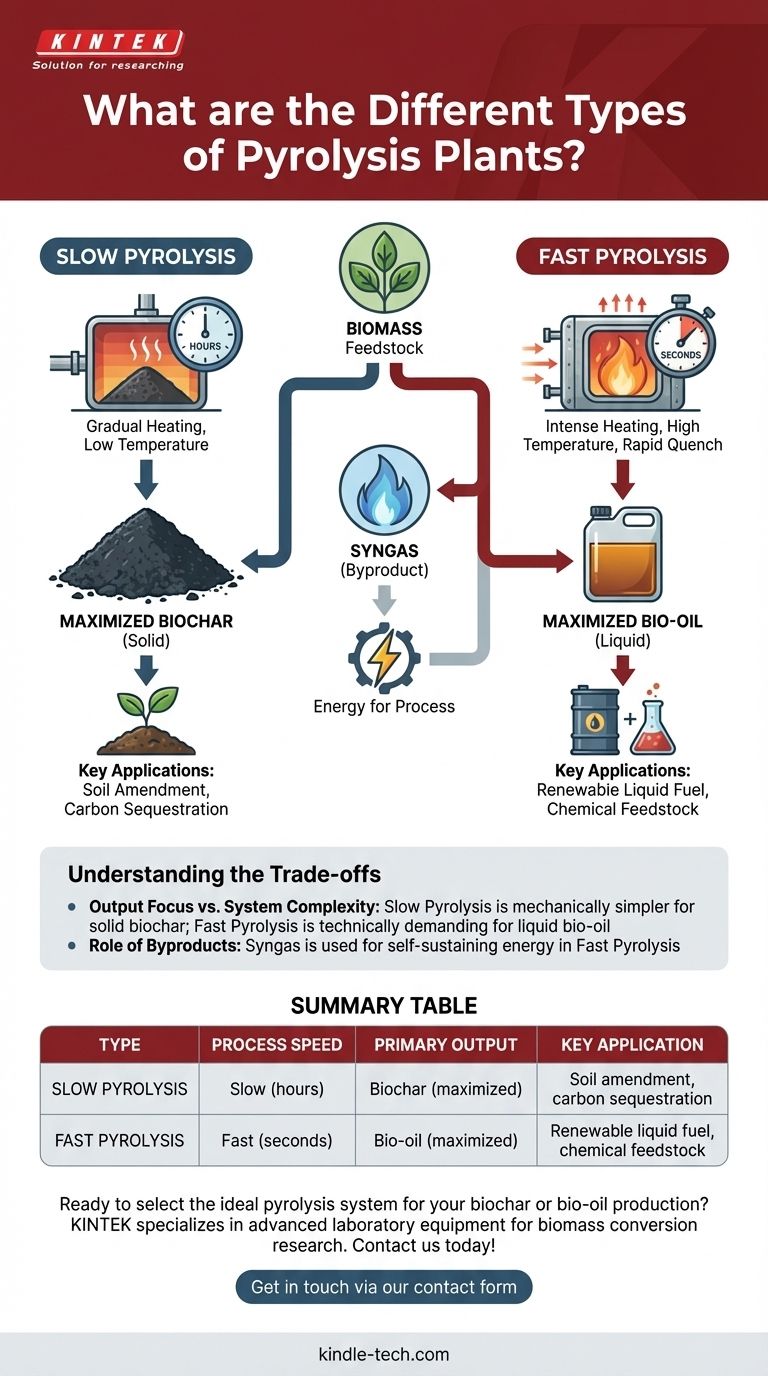

À la base, la technologie de pyrolyse se divise en deux catégories principales. Ces types d'installations se distinguent non pas par leur taille ou leur complexité, mais par la vitesse à laquelle elles traitent la matière organique. Les principaux types sont la pyrolyse lente et la pyrolyse rapide, et le choix entre les deux dicte fondamentalement le produit principal que vous obtiendrez.

La décision entre une installation de pyrolyse lente ou rapide ne porte pas sur la supériorité de l'une ou de l'autre, mais sur ce que vous avez l'intention de produire. La pyrolyse lente est conçue pour maximiser le biochar solide, tandis que la pyrolyse rapide est optimisée pour créer du bio-huile liquide.

La distinction fondamentale : vitesse du procédé et chaleur

La différence fondamentale entre ces systèmes réside dans le taux de chauffage et le temps de résidence — la rapidité avec laquelle la biomasse est chauffée et la durée pendant laquelle elle reste à température. Ce facteur unique crée une cascade de réactions chimiques qui aboutissent à des produits finaux très différents.

Pyrolyse lente : Maximiser le biochar solide

La pyrolyse lente implique de chauffer la biomasse à des températures relativement basses sur une longue période, souvent plusieurs heures. Ce processus de « cuisson » graduel et contrôlé permet à la plupart des composants volatils de s'échapper sous forme de gaz.

Le résultat principal est un solide stable et riche en carbone connu sous le nom de biochar. Comme le processus est lent, les structures carbonées ont le temps de se former et de se stabiliser, maximisant ainsi le rendement solide.

Pyrolyse rapide : Maximiser le bio-huile liquide

La pyrolyse rapide est la méthode industrielle la plus courante et fonctionne sur le principe inverse. Elle soumet la biomasse à des températures très élevées pendant une durée extrêmement courte, souvent inférieure à deux secondes.

Ce chauffage intense et rapide « craque » les polymères organiques en vapeurs. Ces vapeurs sont ensuite immédiatement refroidies, ou « trempées », pour les condenser en un liquide appelé bio-huile. Ce processus produit environ 60 % de bio-huile, 20 % de biochar et 20 % de gaz de synthèse.

Comprendre les compromis

Le choix d'une technologie de pyrolyse nécessite de comprendre les compromis inhérents à la complexité du processus et aux priorités de rendement. Chaque approche est conçue pour un résultat spécifique.

Priorité au rendement par rapport à la complexité du système

Les systèmes de pyrolyse lente peuvent être mécaniquement plus simples, car ils ne nécessitent pas les réacteurs sophistiqués et les systèmes de trempe rapide nécessaires à la pyrolyse rapide. Leur objectif est simple : produire un solide stable.

Les installations de pyrolyse rapide sont techniquement plus exigeantes. Elles nécessitent un contrôle précis de la température, de la pression et du timing pour garantir que les vapeurs sont créées et condensées correctement. Cette complexité est le prix à payer pour produire un vecteur énergétique liquide et transportable.

Le rôle des sous-produits

Dans les deux processus, des sous-produits gazeux sont créés. Dans la pyrolyse rapide, ce gaz non condensable est appelé gaz de synthèse.

Ce gaz de synthèse n'est pas un déchet. Il est souvent capturé et brûlé sur place pour fournir l'énergie nécessaire au chauffage du réacteur de pyrolyse, rendant l'ensemble du processus plus économe en énergie et autonome.

Faire le bon choix pour votre objectif

L'installation de pyrolyse correcte est celle qui correspond directement à votre application prévue et au produit final souhaité.

- Si votre objectif principal est l'agriculture, l'amendement des sols ou le piégeage durable du carbone : La pyrolyse lente est le choix idéal car elle est conçue pour maximiser le rendement en biochar stable.

- Si votre objectif principal est de produire un carburant liquide renouvelable ou une matière première chimique : La pyrolyse rapide est la technologie nécessaire, car l'ensemble de son processus est optimisé pour capturer et condenser les vapeurs en bio-huile.

En fin de compte, votre objectif stratégique — créer un solide ou un liquide — est le facteur le plus important dans le choix de la bonne technologie de pyrolyse.

Tableau récapitulatif :

| Type | Vitesse du procédé | Rendement principal | Application clé |

|---|---|---|---|

| Pyrolyse lente | Lente (heures) | Biochar (maximisé) | Amendement des sols, séquestration du carbone |

| Pyrolyse rapide | Rapide (secondes) | Bio-huile (maximisée) | Carburant liquide renouvelable, matière première chimique |

Prêt à sélectionner le système de pyrolyse idéal pour votre production de biochar ou de bio-huile ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement de la conversion de la biomasse. Que vous vous concentriez sur l'optimisation du biochar pour des applications agricoles ou sur le développement de processus efficaces de production de bio-huile, notre équipe peut vous fournir les réacteurs et systèmes de pyrolyse précis et fiables dont vous avez besoin pour réussir.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité de votre laboratoire et accélérer votre recherche. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Concasseur à mâchoires de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu