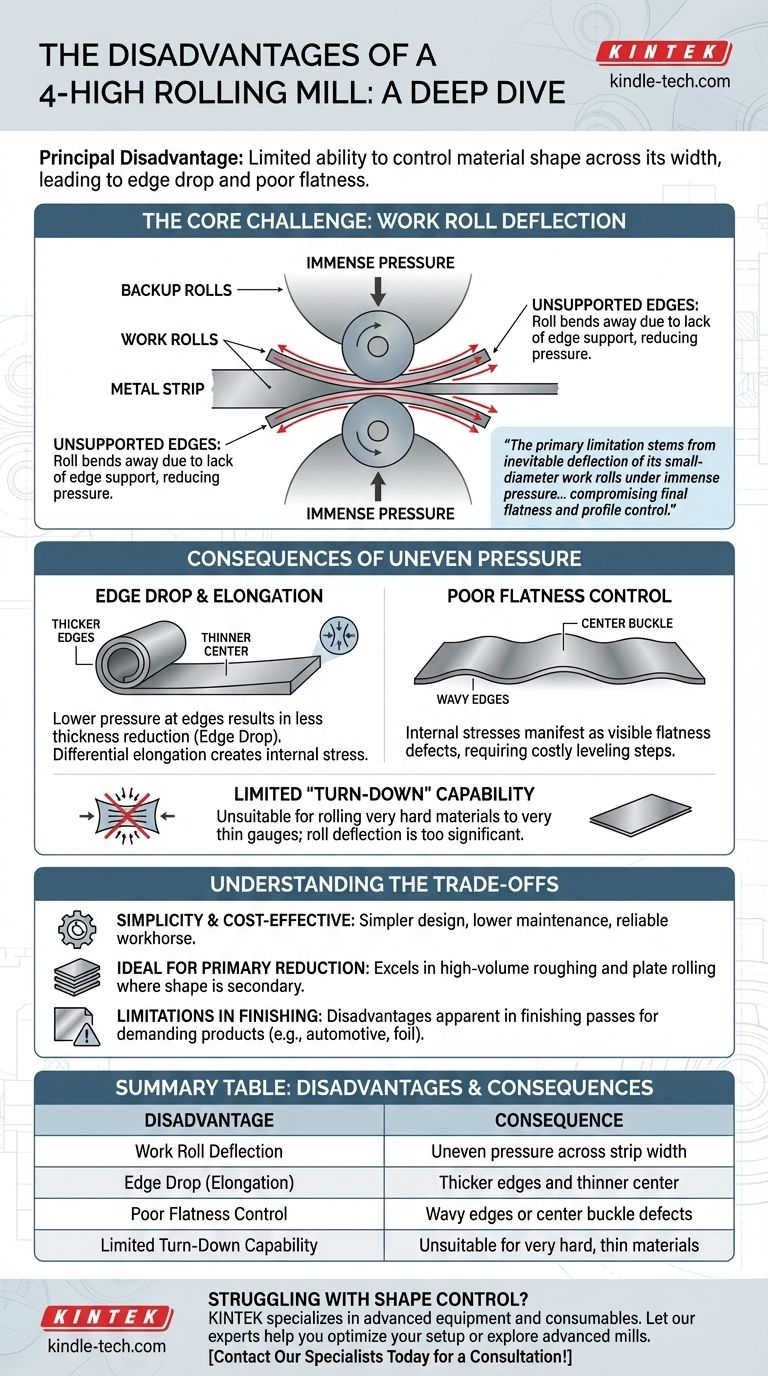

Le principal inconvénient d'un laminoir à quatre cylindres est sa capacité limitée à contrôler la forme du matériau sur toute sa largeur. Cela entraîne souvent des effets indésirables tels que l'allongement des bords, également appelé "chute de bord", où les bords de la bande sont plus épais que le centre. Cela se produit parce que la conception, bien que robuste, manque de support direct pour les cylindres de travail aux extrémités mêmes du matériau traité.

La principale limitation du laminoir à quatre cylindres provient de la déflexion inévitable de ses cylindres de travail de petit diamètre sous une pression immense. Bien que les grands cylindres d'appui fournissent un support central, les extrémités non supportées des cylindres peuvent fléchir, entraînant un centre plus mince et des bords plus épais sur le matériau laminé, ce qui compromet la planéité finale et le contrôle du profil.

Le défi principal : la déflexion des cylindres de travail

Le problème central de toute opération de laminage est la gestion des forces immenses nécessaires pour réduire l'épaisseur du métal. Dans un laminoir à quatre cylindres, cette force crée un défi mécanique fondamental.

La mécanique de la flexion

Les deux cylindres de travail de petit diamètre sont en contact direct avec la bande métallique. Pour déformer le métal, ils sont soumis à des millions de livres de force.

Sous cette charge, les cylindres de travail se comportent comme une poutre supportée en deux points et fléchissent légèrement, la plus grande déflexion se produisant au centre.

Le rôle des cylindres d'appui

Pour contrecarrer cette flexion, deux cylindres d'appui beaucoup plus grands sont placés en contact avec les cylindres de travail. Leur diamètre et leur rigidité massifs fournissent un support crucial.

Ce support, cependant, n'est pas parfaitement uniforme sur toute la longueur du cylindre de travail. Il rigidifie efficacement le centre mais n'élimine pas entièrement la déflexion.

Les bords non supportés

L'inconvénient critique se produit aux bords de la bande métallique. Les cylindres d'appui soutiennent le corps principal des cylindres de travail, mais il n'y a pas de surface de support directement aux bords.

Ce manque de support de bord permet aux cylindres de travail de fléchir loin du matériau aux extrémités, réduisant la pression de laminage aux bords par rapport au centre.

Conséquences d'une pression inégale

Ce profil de pression inégal sur la largeur de la bande conduit directement à des défauts de qualité courants qui définissent les limites des performances d'un laminoir à quatre cylindres.

Chute de bord et allongement

Parce que la pression est plus faible aux bords, le matériau y est moins réduit en épaisseur que le matériau au centre. Il en résulte une bande plus épaisse aux bords – un défaut connu sous le nom de chute de bord.

Cela signifie également que le matériau au centre est plus allongé que le matériau aux bords. Cet allongement différentiel crée des contraintes internes au sein de la bande.

Mauvais contrôle de la planéité

Les contraintes internes doivent être soulagées. Elles se manifestent par des défauts de planéité visibles, tels que des bords ondulés ou un gauchissement central.

Ces défauts de forme sont souvent inacceptables pour les applications de haute précision et nécessitent des étapes de nivellement ou de traitement supplémentaires pour être corrigés, ce qui augmente le temps et le coût de production.

Capacité de "réduction" limitée

Cette limitation de conception rend les laminoirs à quatre cylindres moins adaptés au laminage de matériaux très durs à des épaisseurs très fines. La déflexion des cylindres devient trop importante par rapport à l'épaisseur cible, ce qui rend presque impossible l'obtention d'un produit plat et uniforme.

Comprendre les compromis

Malgré ces inconvénients, le laminoir à quatre cylindres reste une pierre angulaire de l'industrie métallurgique pour des raisons claires et pratiques. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Simplicité et rentabilité

La configuration à quatre cylindres est mécaniquement plus simple et moins coûteuse à construire et à entretenir que les conceptions de laminoirs plus avancées (telles que les laminoirs à six cylindres ou les laminoirs cluster à 20 cylindres).

Sa robustesse en fait un outil fiable pour un large éventail d'applications de laminage courantes.

Idéal pour la réduction primaire

Les laminoirs à quatre cylindres excellent dans les opérations de "dégrossissage" et de "laminage de tôles". À ces premiers stades, l'objectif principal est une réduction significative de l'épaisseur, et le contrôle précis de la forme finale est une préoccupation secondaire.

Limitations en finition

Les inconvénients du laminoir deviennent plus apparents lors des passes de "finition", où la jauge finale, le profil et la planéité sont critiques. Pour les produits exigeants comme les tôles de carrosserie automobile ou les feuilles minces, des conceptions de laminoirs plus complexes sont souvent nécessaires pour surmonter les limitations inhérentes à la configuration à quatre cylindres.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de laminoir nécessite d'adapter les capacités de l'équipement aux exigences du produit final.

- Si votre objectif principal est le dégrossissage ou le laminage de tôles à grand volume : Un laminoir à quatre cylindres est souvent la solution la plus rentable et la plus robuste en raison de sa conception simple et de son débit élevé.

- Si votre objectif principal est de produire des bandes minces, à haute résistance et d'une planéité exceptionnelle : Les limitations de contrôle de la forme d'un laminoir à quatre cylindres peuvent être inacceptables, et vous devriez envisager des configurations avancées comme les laminoirs à six cylindres ou les laminoirs cluster.

- Si vous dépannez un laminoir à quatre cylindres existant : Concentrez-vous sur les systèmes qui contrecarrent la déflexion des cylindres, tels que les vérins de flexion des cylindres de travail et les profils de rectification de cylindres spécialisés (bombages), pour étendre la fenêtre de performance du laminoir.

Comprendre les limitations de conception inhérentes à un laminoir à quatre cylindres est la première étape pour optimiser ses performances ou sélectionner une technologie plus adaptée à votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Conséquence |

|---|---|

| Déflexion des cylindres de travail | Pression inégale sur la largeur de la bande |

| Chute de bord (allongement) | Bords plus épais et centre plus mince |

| Mauvais contrôle de la planéité | Défauts de bords ondulés ou de gauchissement central |

| Capacité de réduction limitée | Inadapté aux matériaux très durs et minces |

Vous rencontrez des difficultés avec le contrôle de la forme ou la qualité des produits dans vos opérations de laminage ? Les limitations d'un laminoir à quatre cylindres peuvent constituer un goulot d'étranglement majeur. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les essais et le traitement des matériaux. Nos experts peuvent vous aider à analyser vos besoins et à recommander la bonne technologie, qu'il s'agisse d'optimiser votre configuration actuelle ou d'explorer des configurations de laminoirs plus avancées. Améliorons ensemble la qualité et l'efficacité de vos produits. Contactez nos spécialistes dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Mouture de laboratoire avec pot et billes de broyage en agate

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

Les gens demandent aussi

- Quelle est la vitesse moyenne d'un broyeur à boulets ? Optimisez le broyage avec les calculs de vitesse critique

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Quels sont les inconvénients d'un broyeur à boulets ? Consommation d'énergie élevée, bruit et risques de contamination

- Quel est le but du broyage à boulets ? Un outil polyvalent pour la synthèse et la modification des matériaux