Les principaux inconvénients d'un four à creuset sont sa capacité limitée pour la fusion à grande échelle, le coût opérationnel continu et les temps d'arrêt associés à l'usure du creuset, et son efficacité énergétique relativement faible par rapport à d'autres types de fours. Ces facteurs le rendent idéal pour la polyvalence et les petits lots, mais moins adapté aux environnements de production à grand volume et en continu.

Bien qu'apprécié pour sa simplicité et sa flexibilité, la conception de base du four à creuset introduit des compromis inhérents. Sa méthode de chauffage indirect et sa dépendance à l'égard d'un creuset consommable créent des limitations en termes d'échelle, d'efficacité et de coût opérationnel à long terme qui doivent être soigneusement évaluées en fonction de vos objectifs spécifiques.

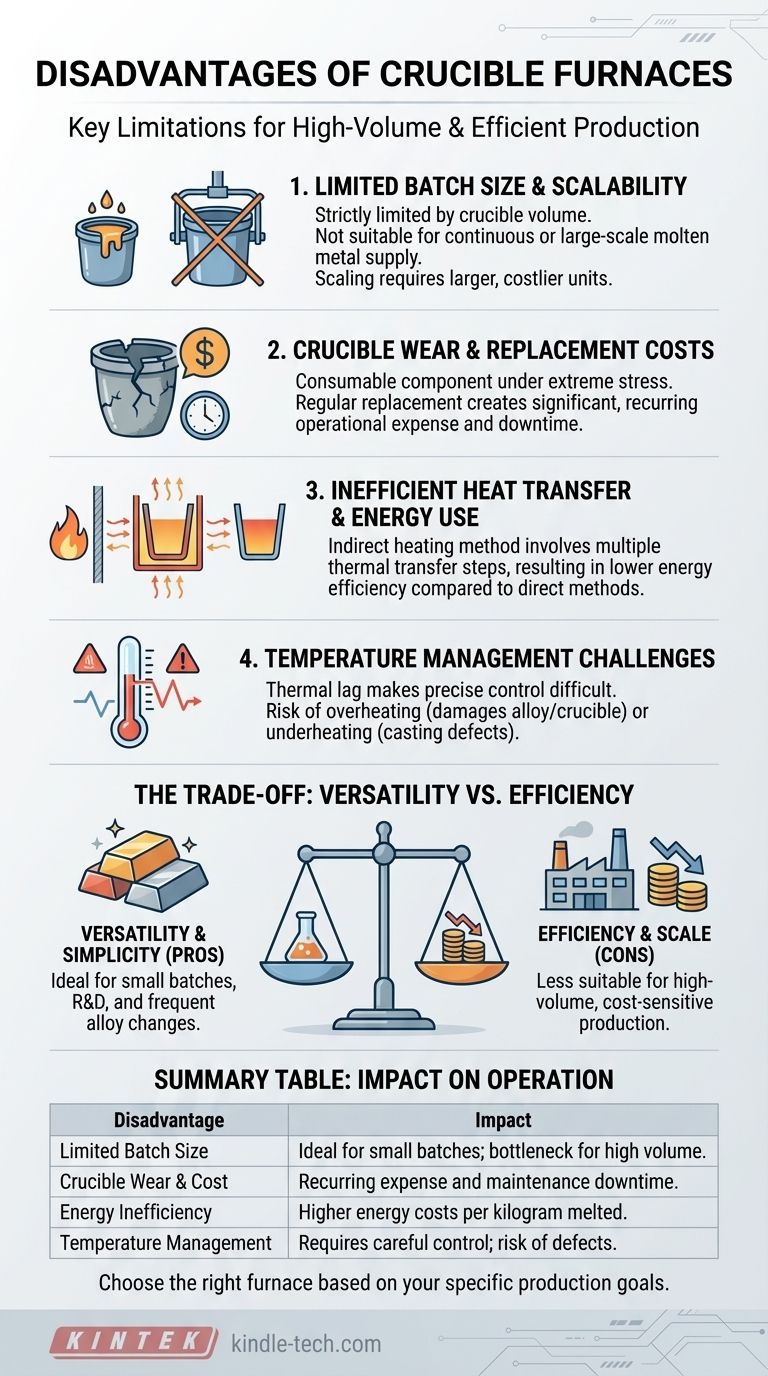

Les limitations fondamentales des fours à creuset

Un four à creuset fonctionne en chauffant un récipient (le creuset) qui transfère ensuite cette chaleur au matériau qu'il contient. Cette conception simple et ancienne est efficace mais présente plusieurs inconvénients distincts.

Taille de lot et évolutivité limitées

Les fours à creuset sont fondamentalement des dispositifs à fonctionnement par lots. La quantité de métal que vous pouvez faire fondre en une seule fois est strictement limitée par le volume du creuset.

Bien que cela soit parfait pour les laboratoires, les ateliers d'artisans ou les petites fonderies, cela devient un goulot d'étranglement important pour toute opération nécessitant un approvisionnement important ou continu en métal en fusion. L'augmentation de la production n'est pas aussi simple que de faire fonctionner le four plus longtemps ; elle nécessite l'achat de fours et de creusets plus grands et plus chers.

Usure du creuset et coûts de remplacement

Le creuset est un composant consommable, et non une partie permanente du four. Fabriqué à partir de matériaux tels que le graphite ou le carbure de silicium, il est soumis à des contraintes thermiques extrêmes et à une attaque chimique du métal en fusion.

Cette dégradation signifie que les creusets doivent être remplacés régulièrement. Cela introduit un coût opérationnel important et récurrent. De plus, un creuset défaillant peut être catastrophique, entraînant une perte de métal, des dommages au four et de graves risques pour la sécurité. Ce besoin constant d'inspection et de remplacement ajoute au coût total de possession du four.

Transfert de chaleur et consommation d'énergie inefficaces

Un four à creuset utilise un chauffage indirect. La source d'énergie (gaz ou électrique) chauffe la chambre du four, qui chauffe ensuite l'extérieur du creuset, qui à son tour chauffe le métal à l'intérieur.

Chaque étape de ce processus de transfert thermique implique une perte d'énergie. Cela rend les fours à creuset moins écoénergétiques que les méthodes de chauffage direct comme les fours à induction, où l'énergie est induite directement dans le métal lui-même. Pour les opérations à grand volume, cette inefficacité se traduit directement par des factures d'énergie plus élevées.

La nécessité d'une gestion minutieuse de la température

Les références notent la nécessité d'un contrôle minutieux de la température, mais les conséquences sont critiques. La surchauffe de la fusion peut brûler des éléments d'alliage précieux, altérer les propriétés du métal et réduire drastiquement la durée de vie du creuset.

Inversement, le sous-chauffage peut entraîner un échec de la coulée ou des défauts de moulage. Bien que les systèmes de contrôle modernes aident, le décalage thermique du four dû au chauffage indirect peut rendre les ajustements de température précis et rapides difficiles, imposant une charge plus lourde à l'opérateur.

Comprendre les compromis : polyvalence vs efficacité

Les inconvénients d'un four à creuset n'existent pas dans le vide. Ils sont le compromis direct de ses principaux avantages : simplicité et polyvalence.

La valeur de la simplicité et de la flexibilité

La principale force d'un four à creuset est sa capacité à faire fondre une large gamme d'alliages différents sans contamination croisée significative. Passer de la fusion d'aluminium au bronze peut être aussi simple que d d'échanger les creusets.

Cela les rend exceptionnellement précieux pour les fonderies de sous-traitance, les laboratoires de recherche et développement et les artistes qui ont besoin de changer fréquemment de matériaux. Leur prix d'achat initial plus bas et leur fonctionnement plus simple les rendent également accessibles aux utilisateurs à petite échelle.

Quand les inconvénients deviennent des obstacles

Les limitations deviennent critiques lorsque vos priorités opérationnelles passent de la flexibilité à l'efficacité et au volume.

Pour une fonderie de production qui fait fondre des tonnes de fer par jour, la petite taille des lots, le coût énergétique plus élevé par kilogramme et le remplacement constant du creuset seraient opérationnellement et financièrement insoutenables. Dans ces scénarios, le coût initial plus élevé d'un four à induction ou à arc est facilement justifié par son efficacité et son débit supérieurs.

Faire le bon choix pour votre objectif

Le choix d'un four nécessite d'aligner les caractéristiques de l'équipement avec vos besoins opérationnels. Les inconvénients d'un four à creuset ne sont des "inconvénients" que s'ils sont en conflit avec votre objectif principal.

- Si votre objectif principal est la flexibilité, les petits lots ou le prototypage : La polyvalence d'un four à creuset l'emporte sur ses inefficacités, ce qui en fait un excellent choix rentable.

- Si votre objectif principal est la production à grand volume et l'efficacité énergétique : Les limitations d'échelle et les coûts opérationnels d'usure du creuset font d'autres types de fours, comme l'induction, un investissement à long terme plus logique.

- Si votre objectif principal est de minimiser le coût d'investissement initial pour une startup ou un hobby : Un four à creuset offre le point d'entrée le plus accessible dans la fusion des métaux, étant entendu que les coûts opérationnels seront plus élevés par unité de métal fondu.

En fin de compte, comprendre ces compromis vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Inconvénient | Impact sur l'opération |

|---|---|

| Taille de lot limitée | Ne convient pas à la production à grand volume et en continu ; idéal pour les petits lots. |

| Usure et coût du creuset | Le remplacement régulier du creuset consommable ajoute des dépenses opérationnelles récurrentes. |

| Inefficacité énergétique | Le chauffage indirect entraîne des coûts énergétiques plus élevés par kilogramme de métal fondu. |

| Gestion de la température | Nécessite un contrôle minutieux pour éviter d'endommager le métal ou le creuset, ce qui ajoute de la complexité. |

Le choix du bon four est essentiel pour l'efficacité et le budget de votre laboratoire. Les inconvénients d'un four à creuset soulignent l'importance d'adapter l'équipement à vos objectifs de production spécifiques, que ce soit pour la polyvalence des petits lots ou le débit à grand volume.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à analyser vos exigences en matière de fusion des métaux – de la taille des lots et de la flexibilité des matériaux aux coûts énergétiques – pour déterminer si un four à creuset est la bonne solution ou si une alternative comme un four à induction servirait mieux vos objectifs à long terme.

Optimisez le processus de fusion de votre laboratoire et contrôlez les coûts. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la solution de four adaptée à votre succès.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quelle est la fonction d'un tube de four en corindon dans les tests de corrosion au chlore ? Assurer la pureté lors des expériences à haute température

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision