Le principal inconvénient de la pyrolyse éclair réside dans ses exigences opérationnelles exigeantes et les risques associés si ces conditions ne sont pas remplies. La rapidité et l'efficacité qui rendent le procédé attrayant le rendent également très sensible aux variations des matières premières et de la température, ce qui peut entraîner une qualité de produit incohérente et un risque d'émissions environnementales nocives.

Bien que la pyrolyse éclair promette des rendements plus élevés et un traitement plus rapide, ces avantages sont fondamentalement liés à une complexité technique importante. Les inconvénients majeurs découlent du coût élevé et de l'ingénierie de précision requis pour préparer les matières premières et contrôler la réaction, ainsi que des risques environnementaux d'un procédé mal géré.

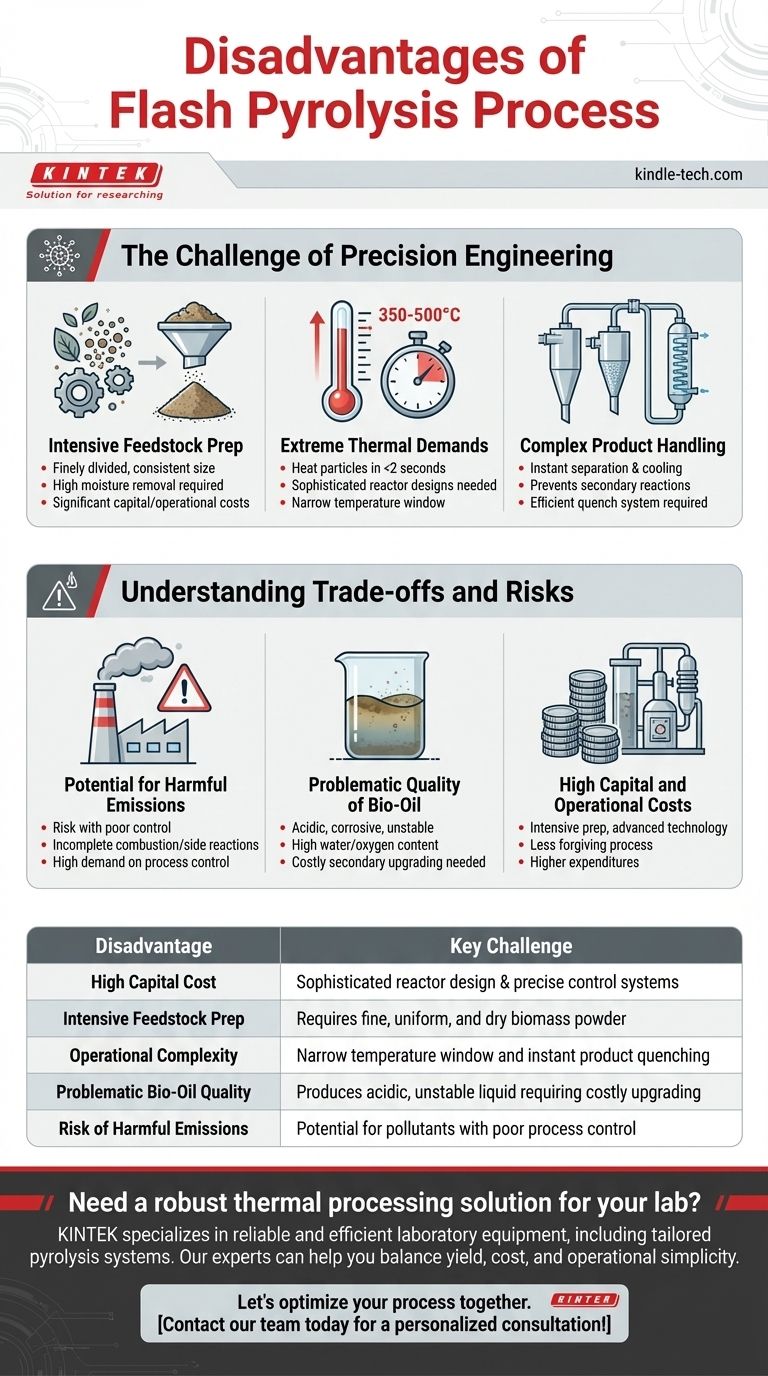

Le défi de l'ingénierie de précision

Le terme « pyrolyse éclair » implique la vitesse, mais atteindre cette vitesse de manière fiable nécessite de surmonter des obstacles techniques importants avant et pendant le processus. Ces exigences sont à l'origine de ses principaux inconvénients.

Préparation intensive des matières premières

Le procédé exige que les matières premières soient finement divisées et de taille homogène. En pratique, cela signifie que la biomasse ou d'autres matériaux doivent être séchés à une faible teneur en humidité, puis broyés en une poudre fine et uniforme.

Cette étape de prétraitement ajoute des coûts d'investissement et d'exploitation importants au système global. Elle nécessite des équipements dédiés au séchage et au broyage, consomme de l'énergie et ajoute un autre point de défaillance potentiel dans la chaîne de traitement.

Exigences thermiques extrêmes

La pyrolyse éclair fonctionne en chauffant les particules à 350-500°C en moins de deux secondes. Atteindre ce transfert de chaleur rapide est techniquement difficile et exige des conceptions de réacteurs sophistiquées et coûteuses, telles que des réacteurs à lit fluidisé ou ablatifs.

Les fours simples sont inadéquats. Le système doit être conçu pour éviter à la fois la surchauffe, qui réduit le rendement en liquide, et le sous-chauffage, qui entraîne une conversion incomplète. Cette fenêtre opérationnelle étroite nécessite un contrôle précis de la température.

Manipulation complexe des produits

La décomposition rapide produit un mélange complexe de gaz chauds, d'aérosols (bio-huile) et de charbon solide. Ces produits doivent être séparés et refroidis presque instantanément pour éviter les réactions secondaires qui dégradent la bio-huile liquide précieuse.

Ceci nécessite un système efficace de cyclones et de condenseurs (un système de trempe) capable de gérer des débits élevés et des températures élevées, ce qui ajoute encore à la complexité et au coût du système.

Comprendre les compromis et les risques

Les avantages de la pyrolyse éclair sont clairs, mais ils s'accompagnent de compromis opérationnels et environnementaux qui doivent être gérés avec soin. Ne pas le faire peut annuler les avantages du procédé.

Potentiel d'émissions nocives

Comme pour tout procédé thermique à haute température, il existe un risque de production d'émissions nocives s'il n'est pas parfaitement contrôlé. La référence à une « conception, un fonctionnement et une maintenance appropriés » souligne qu'il s'agit d'un fardeau opérationnel non négligeable.

Si les paramètres du processus dérivent, une combustion incomplète ou des réactions secondaires indésirables peuvent générer des polluants qui ont un impact négatif sur la qualité de l'air. Cela impose une forte exigence aux systèmes de contrôle des processus et aux opérateurs qualifiés.

La qualité problématique de la bio-huile

Bien que le produit liquide brut (bio-huile) puisse être une meilleure matière première pour la valorisation que les produits d'une pyrolyse plus lente, ce n'est pas un carburant fini. Il est typiquement acide, corrosif, instable et contient une forte teneur en eau et en oxygène.

Cela signifie que la bio-huile ne peut pas être utilisée directement dans la plupart des moteurs ou raffineries conventionnels. Elle nécessite un traitement secondaire important, souvent coûteux (valorisation), pour devenir un biocarburant stable et utilisable, ce qui doit être pris en compte dans le modèle économique.

Coûts d'investissement et d'exploitation élevés

En fin de compte, la nécessité d'une préparation intensive des matières premières, d'une technologie de réacteur sophistiquée, d'un contrôle précis du processus et de la valorisation des produits se traduit par des dépenses d'investissement et d'exploitation élevées. Le processus est beaucoup moins tolérant et plus coûteux à construire et à exploiter que les méthodes de conversion thermique plus lentes et plus simples.

Prendre une décision éclairée pour votre projet

Le choix du bon procédé thermique dépend entièrement de vos objectifs spécifiques, de vos ressources et de votre tolérance à la complexité opérationnelle.

- Si votre objectif principal est de maximiser le rendement en liquide pour la production de produits chimiques de grande valeur : La pyrolyse éclair est un candidat sérieux, mais vous devez être prêt à investir de manière significative dans la technologie des réacteurs et la valorisation des produits.

- Si votre objectif principal est une réduction robuste et peu coûteuse du volume des déchets : Un procédé de pyrolyse ou de gazéification plus lent et moins complexe peut être plus viable économiquement et plus tolérant opérationnellement.

- Si votre objectif principal est de produire de l'électricité à partir de biomasse avec un prétraitement minimal : Une combustion directe ou un système de gazéification plus robuste est probablement une technologie mieux adaptée.

Comprendre ces complexités inhérentes est la première étape pour exploiter avec succès la puissance de ce procédé thermique avancé.

Tableau récapitulatif :

| Inconvénient | Défi clé |

|---|---|

| Coût d'investissement élevé | Conception de réacteur sophistiquée et systèmes de contrôle précis |

| Préparation intensive des matières premières | Nécessite une poudre de biomasse fine, uniforme et sèche |

| Complexité opérationnelle | Fenêtre de température étroite et trempe instantanée des produits |

| Qualité problématique de la bio-huile | Produit un liquide acide et instable nécessitant une valorisation coûteuse |

| Risque d'émissions nocives | Potentiel de polluants en cas de contrôle insuffisant du processus |

Besoin d'une solution de traitement thermique robuste pour votre laboratoire ?

Bien que la pyrolyse éclair ait sa place, sa complexité et son coût élevés peuvent ne pas convenir à tous les projets. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables et efficaces, y compris des systèmes de pyrolyse adaptés à vos objectifs spécifiques de recherche et de production. Nos experts peuvent vous aider à choisir la bonne technologie pour équilibrer le rendement, le coût et la simplicité opérationnelle.

Optimisons votre processus ensemble. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps