Bien que le durcissement par induction soit une méthode très efficace pour augmenter la résistance à l'usure de surface, ce n'est pas une solution universelle et elle présente plusieurs inconvénients critiques. Les principaux inconvénients découlent de sa sensibilité à la géométrie de la pièce, du risque inhérent de fissuration ou de déformation dû au choc thermique, et de l'investissement initial important requis pour un équipement spécialisé.

Le compromis fondamental du durcissement par induction est l'échange de la flexibilité et du coût d'équipement inférieur des méthodes basées sur le four contre une vitesse et une précision incroyables. Cet échange rend cependant le processus moins tolérant et plus dépendant de la géométrie de la pièce et de la composition du matériau.

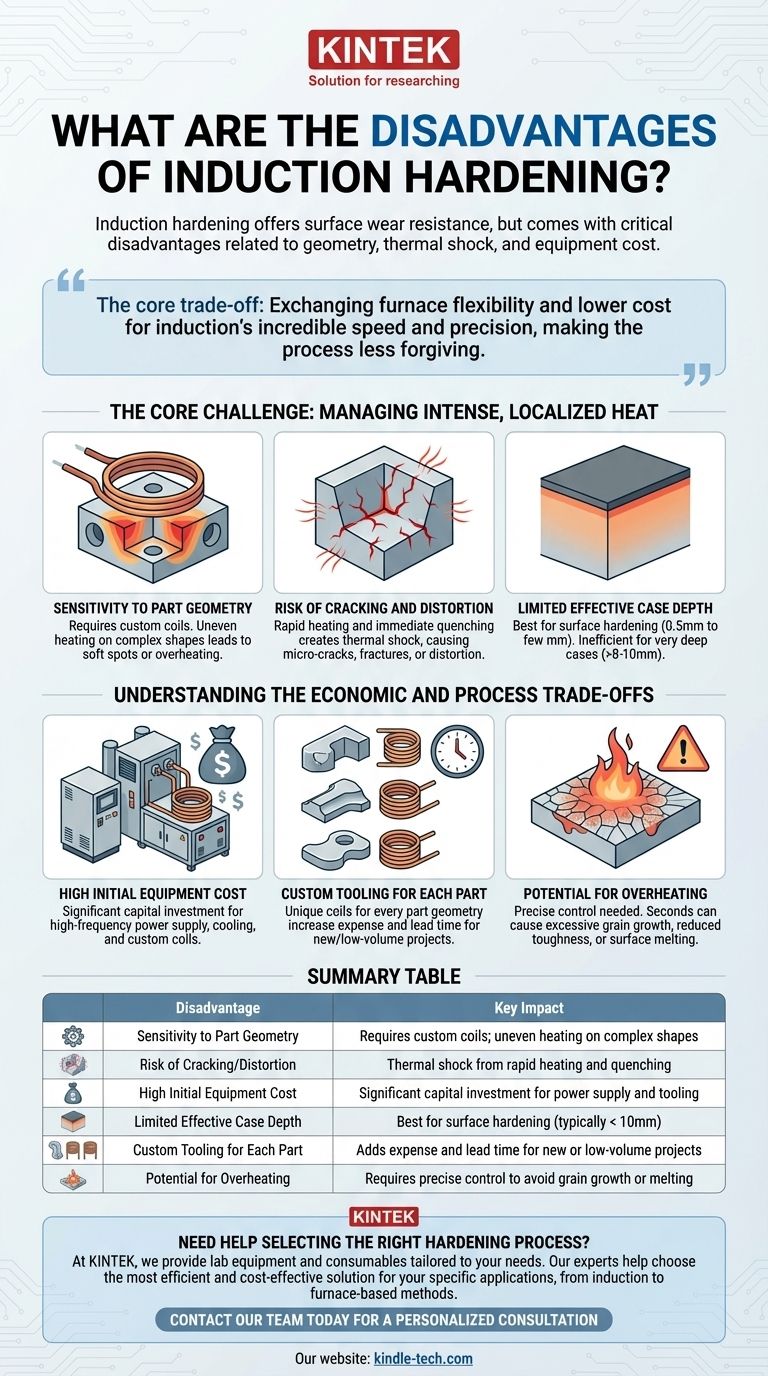

Le défi principal : gérer une chaleur intense et localisée

Le principal avantage du durcissement par induction — sa capacité à fournir une chaleur rapide et localisée — est également la source de ses principaux défis techniques. L'ensemble du processus repose sur la gestion minutieuse de ce cycle thermique intense.

Sensibilité à la géométrie de la pièce

La bobine d'induction, qui génère le champ électromagnétique de chauffage, doit correspondre étroitement à la forme de la pièce à durcir. Un espace uniforme entre la bobine et la surface de la pièce est essentiel pour un chauffage uniforme.

Pour les pièces aux formes complexes, aux coins vifs, aux trous ou aux clavettes, la conception d'une bobine efficace est difficile et coûteuse. Un chauffage inégal dans ces zones peut entraîner des points mous ou une surchauffe localisée.

Risque de fissuration et de déformation

Le processus implique un chauffage extrêmement rapide suivi d'une trempe immédiate. Cela crée un choc thermique massif dans le matériau.

Si une pièce présente des coins internes vifs ou des changements d'épaisseur drastiques, cette contrainte thermique peut provoquer des microfissures ou même une fracture complète. Les sections minces peuvent se déformer ou se voiler sous ce cycle rapide.

Profondeur de couche efficace limitée

Le durcissement par induction est fondamentalement un processus de durcissement de surface. Il excelle à créer une couche dure de 0,5 mm à quelques millimètres de profondeur.

L'obtention de profondeurs de couche très importantes (par exemple, supérieures à 8-10 mm) est inefficace et peut être réalisée plus efficacement par un durcissement complet ou d'autres méthodes comme la cémentation, qui permettent au carbone de diffuser profondément dans la pièce au fil du temps.

Comprendre les compromis économiques et de processus

Au-delà de la physique technique, les réalités pratiques et économiques du durcissement par induction sont des facteurs cruciaux dans toute décision.

Coût initial élevé de l'équipement

Les systèmes de durcissement par induction, qui comprennent une alimentation électrique à haute fréquence, des systèmes de refroidissement et des bobines personnalisées, représentent un investissement en capital important. Ce coût est souvent bien supérieur à celui d'un four de durcissement conventionnel.

Cela rend le processus mieux adapté à la production à haut volume où le coût par pièce peut être justifié sur une longue période.

Outillage personnalisé pour chaque pièce

Une nouvelle bobine d'induction doit être conçue, fabriquée et testée pour presque chaque géométrie de pièce unique. Ce coût d'« outillage » s'ajoute à la dépense et au délai de livraison pour les nouveaux projets ou les faibles volumes.

En revanche, les traitements basés sur des fours peuvent généralement traiter simultanément une grande variété de formes de pièces sans nécessiter d'outillage personnalisé.

Potentiel de surchauffe

La vitesse de chauffage se mesure en secondes. Sans contrôle précis de la puissance et du temps, il est très facile de surchauffer la surface de la pièce.

La surchauffe peut entraîner une croissance excessive des grains, ce qui réduit la ténacité et la résistance aux chocs du matériau, ou même provoquer la fusion de la surface. Cela nécessite des commandes de processus sophistiquées et des opérateurs qualifiés pour être évité.

Faire le bon choix pour votre application

Le choix du bon processus de durcissement nécessite d'aligner les forces et les faiblesses de la méthode sur votre objectif principal.

- Si votre objectif principal est la production à haut volume de pièces simples et symétriques (telles que des arbres, des engrenages ou des goupilles) : Le durcissement par induction est souvent le choix le plus rentable et le plus efficace en raison de sa vitesse et de sa répétabilité.

- Si votre objectif principal est de traiter des pièces aux géométries très complexes ou en faibles volumes : Envisagez le durcissement en four ou la nitruration, qui sont beaucoup moins sensibles à la forme de la pièce et ont des coûts d'outillage initiaux inférieurs.

- Si votre objectif principal est d'obtenir une couche durcie très profonde sur de l'acier à faible teneur en carbone : La cémentation est la méthode supérieure, car elle modifie chimiquement la surface pour permettre un durcissement profond et uniforme.

En fin de compte, comprendre ces limites est la clé pour exploiter efficacement la puissance du durcissement par induction sans rencontrer de défaillances coûteuses.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Sensibilité à la géométrie de la pièce | Nécessite des bobines personnalisées ; chauffage inégal sur les formes complexes |

| Risque de fissuration/déformation | Choc thermique dû au chauffage rapide et à la trempe |

| Coût initial élevé de l'équipement | Investissement en capital important pour l'alimentation électrique et l'outillage |

| Profondeur de couche efficace limitée | Idéal pour le durcissement de surface (généralement < 10 mm) |

| Outillage personnalisé pour chaque pièce | Ajoute des dépenses et des délais pour les nouveaux projets ou les faibles volumes |

| Potentiel de surchauffe | Nécessite un contrôle précis pour éviter la croissance du grain ou la fusion |

Besoin d'aide pour choisir le bon processus de durcissement pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins spécifiques. Que vous travailliez avec des pièces symétriques à haut volume ou des géométries complexes, nos experts peuvent vous aider à choisir la solution la plus efficace et la plus rentable — des systèmes de durcissement par induction aux alternatives basées sur des fours.

Laissez-nous améliorer vos capacités de traitement des matériaux. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Petite machine de moulage par injection pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quels matériaux ne peuvent pas être chauffés par induction ? Comprendre les limites du chauffage conducteur

- Un chauffage à induction peut-il faire fondre le métal ? Un guide pour une fusion rapide, propre et contrôlée

- Quels sont les facteurs à prendre en compte pour la conception d'inducteurs dans le chauffage par induction ? Optimisez votre processus de chauffage

- Quels sont les facteurs dont dépend la génération de chaleur dans le chauffage par induction ? Maîtriser le contrôle thermique précis

- Quels sont les avantages du chauffage par induction ? Débloquez la vitesse, la précision et la propreté

- Comment la fusion par induction sous vide et la trempe par fusion fonctionnent-elles ensemble pour les rubans d'alliage amorphe à base de zirconium ?

- Quelle est l'efficacité d'un four de fusion de l'aluminium ? Débloquez des performances thermiques élevées pour votre fonderie

- Quelle est la température du four de fusion du verre ? Atteignez une fusion parfaite de 1600°C à 2000°C