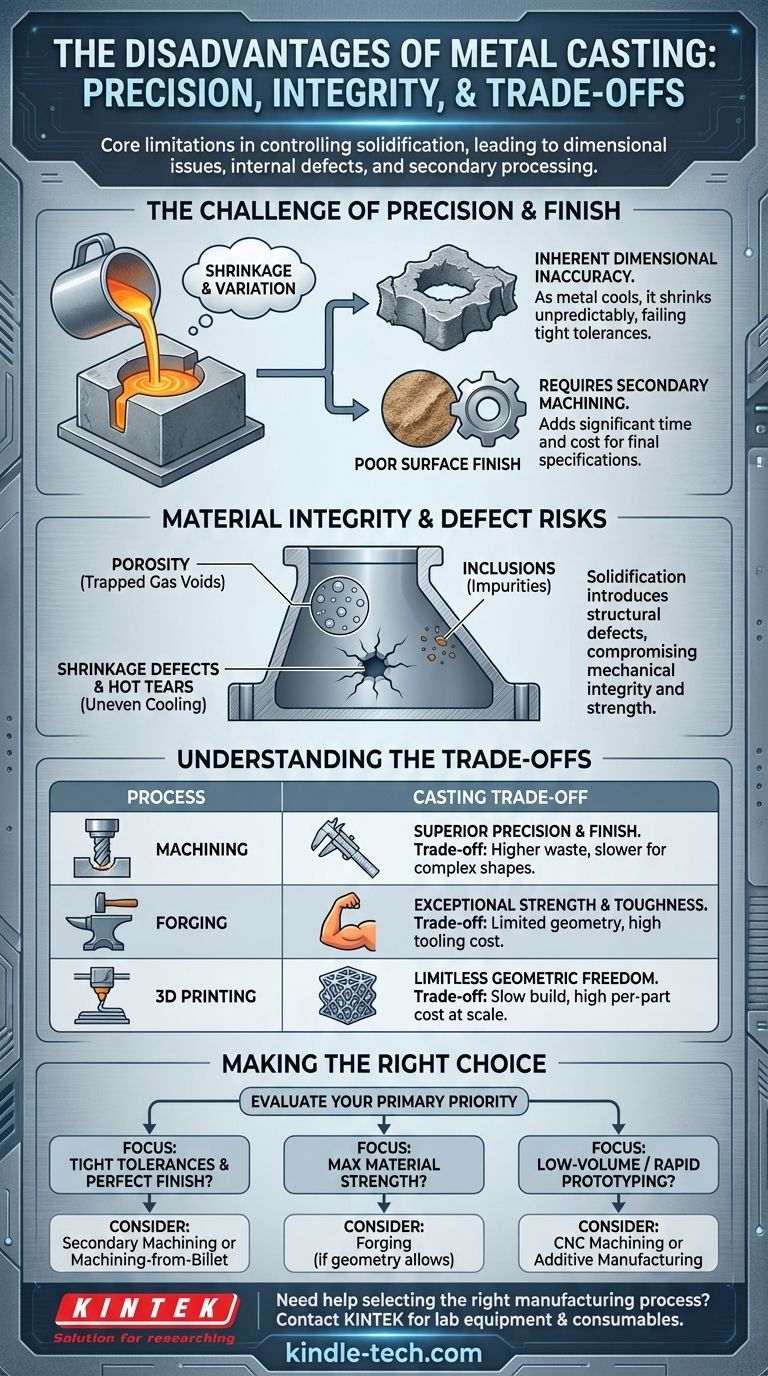

Bien qu'il s'agisse d'un processus de fabrication fondamental et polyvalent, le moulage des métaux est défini par un ensemble critique de limitations. Les principaux inconvénients découlent des difficultés à contrôler le processus de solidification, ce qui entraîne des problèmes de précision dimensionnelle, le potentiel de défauts internes et la nécessité fréquente d'un post-traitement coûteux pour répondre aux spécifications finales.

Le compromis essentiel avec le moulage des métaux est de sacrifier la précision dimensionnelle, la finition de surface et potentiellement la résistance des matériaux pour la capacité de produire des formes géométriques complexes, souvent en grands volumes, à un coût unitaire relativement faible.

Le défi de la précision et de la finition

Les inconvénients les plus immédiats et les plus courants du moulage concernent les dimensions finales et la qualité de surface de la pièce. Ces problèmes nécessitent souvent des étapes de fabrication supplémentaires, ce qui ajoute du temps et des coûts.

Imprécision dimensionnelle inhérente

Lorsque le métal en fusion refroidit et se solidifie, il se rétracte. Prédire et contrôler ce retrait avec une uniformité parfaite sur une géométrie complexe est extrêmement difficile.

Cela conduit à des pièces finies qui peuvent ne pas respecter des tolérances dimensionnelles strictes. Des facteurs tels que la déformation du moule et de légères variations des taux de refroidissement contribuent à cette imprécision.

Mauvaise finition de surface

La surface d'une pièce moulée est une réplique directe de la surface intérieure du moule. Pour les processus courants comme le moulage au sable, cela se traduit par une texture typiquement rugueuse.

Même avec des matériaux de moule plus lisses, la finition brute de fonderie est rarement acceptable pour les surfaces d'accouplement, les zones d'étanchéité ou les composants où l'esthétique est critique.

La nécessité d'un usinage secondaire

En raison des mauvaises tolérances et de la finition de surface, presque toutes les pièces moulées nécessitent un usinage secondaire.

Cela implique des processus tels que le fraisage, le tournage, le perçage ou le meulage pour atteindre les dimensions et la douceur finales requises. Cette étape de post-traitement ajoute un coût significatif et annule certains des avantages initiaux de vitesse du moulage.

Intégrité des matériaux et risques de défauts

La transition d'un état liquide à un état solide est un processus volatile qui peut introduire une série de défauts structurels, compromettant l'intégrité mécanique du composant final.

Porosité

Les gaz peuvent se dissoudre dans le métal en fusion et ensuite être piégés sous forme de bulles lorsque le métal se solidifie. Cela crée de petits vides internes appelés porosité.

Ces vides agissent comme des concentrateurs de contraintes, réduisant la résistance globale de la pièce et la rendant susceptible de défaillir sous charge, en particulier à la fatigue.

Retrait et déchirures à chaud

Si les sections plus épaisses d'une pièce moulée refroidissent plus lentement que les sections plus minces adjacentes, cela peut créer des vides ou des dépressions appelés défauts de retrait.

De plus, si la pièce est empêchée de se rétracter librement par le moule, cela peut entraîner une accumulation de contraintes qui provoque la formation de fissures tant que le métal est encore chaud, un défaut connu sous le nom de déchirure à chaud ou fissuration à chaud.

Inclusions

Des impuretés non métalliques, telles que des particules provenant du matériau du moule (grains de sable), des scories ou des oxydes, peuvent être piégées dans le métal en solidification.

Ces inclusions perturbent la structure granulaire métallique et créent des points faibles dans la pièce, similaires à l'effet de la porosité.

Comprendre les compromis : Moulage vs. autres procédés

Les inconvénients du moulage sont mieux compris en comparaison avec les méthodes de fabrication alternatives. Votre choix dépend entièrement des exigences spécifiques de la pièce.

Moulage vs. Usinage

L'usinage à partir d'un bloc de métal solide (billette) offre une précision dimensionnelle et une finition de surface supérieures. Il produit également une pièce avec une structure interne plus uniforme et prévisible.

Le compromis est le gaspillage et le temps. L'usinage est un processus soustractif qui crée une quantité importante de déchets (copeaux) et peut être beaucoup plus lent et plus coûteux pour produire des formes complexes à partir de zéro.

Moulage vs. Forgeage

Le forgeage implique le façonnage du métal à l'aide de forces de compression, ce qui affine la structure granulaire du métal et produit des pièces avec une résistance, une ténacité et une résistance à la fatigue exceptionnelles.

Cependant, le forgeage est limité à des géométries moins complexes que le moulage et entraîne généralement un coût d'outillage plus élevé, ce qui le rend mieux adapté aux applications haute performance où la résistance est primordiale.

Moulage vs. Fabrication additive (impression 3D)

L'impression 3D métallique offre une liberté géométrique presque illimitée sans coûts d'outillage initiaux, ce qui la rend idéale pour les prototypes, les pièces personnalisées et les composants très complexes à faible volume.

Le principal inconvénient de l'impression 3D est sa lenteur de construction et son coût par pièce élevé à l'échelle, ce qui rend le moulage beaucoup plus économique pour la production de masse.

Faire le bon choix pour votre objectif

Pour décider si les inconvénients du moulage sont acceptables pour votre projet, évaluez votre priorité d'ingénierie principale.

- Si votre objectif principal est des tolérances serrées et une finition parfaite : Prévoyez un usinage secondaire important ou envisagez de commencer par une approche usinée à partir d'une billette.

- Si votre objectif principal est une résistance maximale du matériau et une résistance à la fatigue : Le forgeage est le processus supérieur pour les pièces dont les géométries le permettent.

- Si votre objectif principal est la production à faible volume ou le prototypage rapide : Évitez les coûts d'outillage élevés du moulage et explorez plutôt l'usinage CNC ou la fabrication additive.

Comprendre ces limitations inhérentes est la clé pour exploiter efficacement le moulage et éviter des erreurs de fabrication coûteuses.

Tableau récapitulatif :

| Catégorie d'inconvénients | Problèmes clés | Impact sur la pièce finale |

|---|---|---|

| Précision et finition | Imprécision dimensionnelle, surface rugueuse | Nécessite un usinage secondaire, ajoute des coûts |

| Intégrité du matériau | Porosité, retrait, déchirures à chaud, inclusions | Résistance réduite, résistance à la fatigue, défaillance potentielle |

| Comparaison des processus | Moins précis que l'usinage, plus faible que le forgeage, plus lent que l'impression 3D pour les prototypes | Non idéal pour les besoins de haute précision, de haute résistance ou de faible volume |

Besoin d'aide pour choisir le bon processus de fabrication pour votre laboratoire ou vos besoins de production ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour vous aider à analyser les matériaux, tester les prototypes et assurer le contrôle qualité – que vous travailliez avec des pièces moulées, forgées ou imprimées en 3D. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des outils de précision et des solutions fiables adaptées aux exigences de laboratoire.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites

- Comment les moules de haute précision contribuent-ils à la formation de la membrane d'électrolyte Li6PS5Cl ? Atteindre une densité et une épaisseur parfaites

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté