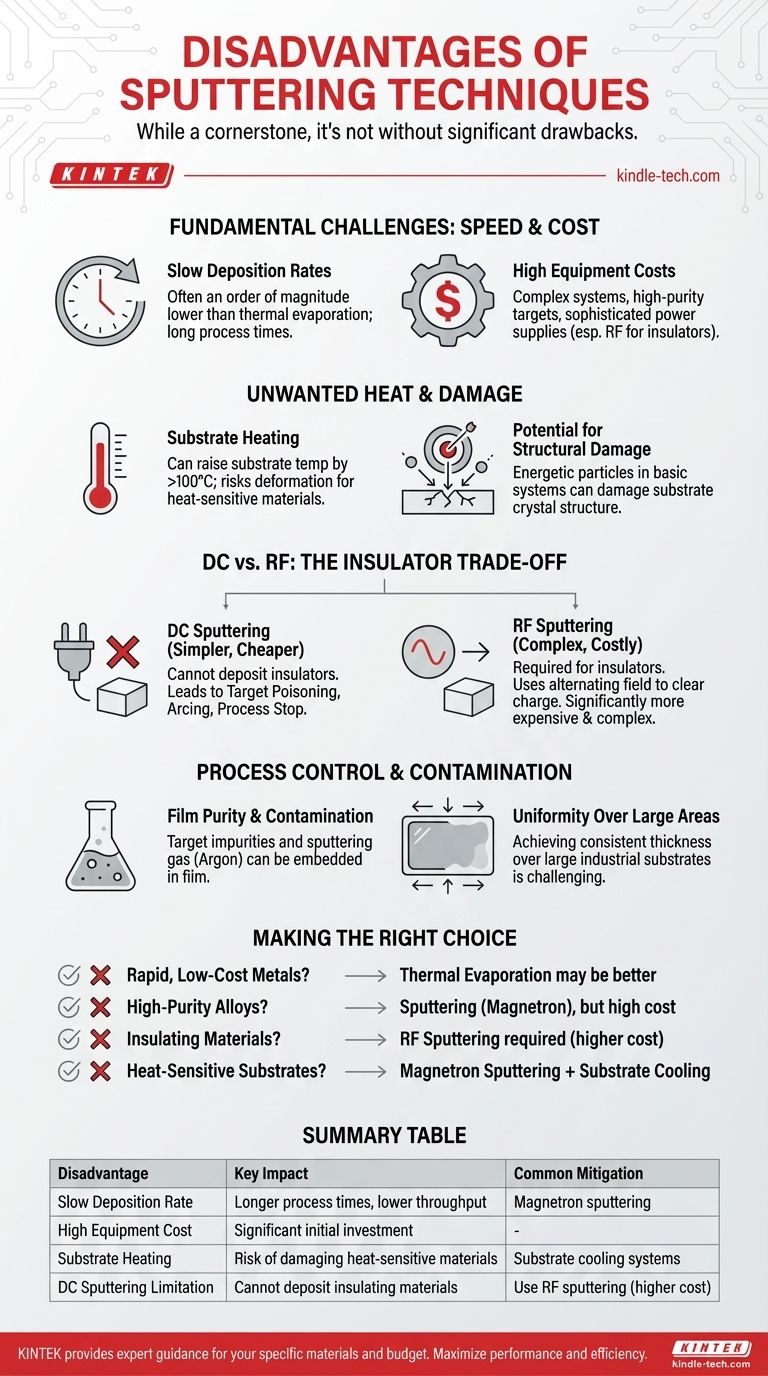

Bien qu'étant une pierre angulaire du dépôt de couches minces moderne, le processus de pulvérisation cathodique n'est pas sans inconvénients majeurs. Ses principaux désavantages sont des taux de dépôt relativement lents, des coûts d'équipement initiaux élevés, le potentiel de chauffage indésirable du substrat, et des limitations spécifiques aux matériaux qui dictent la technique de pulvérisation cathodique à utiliser. Ces facteurs nécessitent une considération attentive lors de l'évaluation de la pulvérisation cathodique par rapport à d'autres méthodes de dépôt.

La pulvérisation cathodique n'est pas un processus unique mais une famille de techniques. Ses inconvénients les plus cités — vitesse lente et dommages potentiels dus à la chaleur — sont les plus graves dans les systèmes à diode de base. Les méthodes avancées atténuent ces problèmes mais introduisent un compromis direct entre performance, complexité du système et coût.

Les défis fondamentaux : vitesse et efficacité

Les critiques les plus universelles de la pulvérisation cathodique concernent sa vitesse et son coût inhérents, surtout par rapport à des méthodes comme l'évaporation thermique.

Taux de dépôt lents

La pulvérisation cathodique est un processus physique de transfert de quantité de mouvement, qui est fondamentalement moins efficace pour déposer des matériaux que la fusion d'une source. Il en résulte des taux de dépôt qui sont souvent un ordre de grandeur inférieurs à ceux des techniques d'évaporation thermique.

Cette vitesse plus lente se traduit directement par des temps de processus plus longs, ce qui peut constituer un goulot d'étranglement important dans les environnements de fabrication à grand volume.

Coûts d'équipement et d'exploitation élevés

Les systèmes de pulvérisation cathodique sont complexes et coûteux. Ils nécessitent une chambre à vide poussé, des matériaux cibles de haute pureté coûteux et des alimentations électriques sophistiquées.

Le coût est encore amplifié lors du dépôt de matériaux isolants, ce qui nécessite une alimentation électrique à radiofréquence (RF) plus complexe et coûteuse au lieu d'une alimentation à courant continu (DC) plus simple.

Le problème de la chaleur et des dommages indésirables

L'environnement plasma qui anime le processus de pulvérisation cathodique peut également être une source de problèmes importants pour le matériau en cours de revêtement.

Chauffage du substrat

Le substrat est soumis à la chaleur provenant de multiples sources, notamment la condensation des atomes pulvérisés et le bombardement par des électrons de haute énergie provenant du plasma.

Cela peut facilement augmenter la température du substrat de plus de 100°C. Pour les substrats sensibles à la chaleur comme les polymères ou certains dispositifs semi-conducteurs, cela peut provoquer une déformation, une dégradation ou une défaillance complète.

Potentiel de dommages structurels

Au-delà de la simple chaleur, le bombardement de particules énergétiques dans la pulvérisation cathodique à diode de base peut causer des dommages directs à la structure cristalline du substrat. C'est une préoccupation critique dans des applications comme la microélectronique où l'intégrité du substrat est primordiale.

Les techniques avancées comme la pulvérisation cathodique magnétron sont spécifiquement conçues pour confiner les électrons dommageables près de la cible, atténuant largement ce problème.

Comprendre les compromis : pulvérisation cathodique DC vs RF

Un inconvénient majeur apparaît lorsque vous devez déposer des matériaux qui ne conduisent pas l'électricité. Le choix entre la pulvérisation cathodique DC et RF introduit un compromis critique.

La limitation de la pulvérisation cathodique DC : les isolants

La pulvérisation cathodique DC, la méthode la plus simple et la moins chère, ne fonctionne que pour les cibles conductrices. Si vous tentez de pulvériser un matériau isolant (comme un oxyde céramique), des ions positifs s'accumulent à la surface de la cible.

Cette accumulation de charge, connue sous le nom d'empoisonnement de la cible, repousse finalement les ions argon entrants, entraînant des instabilités de processus comme l'amorçage d'arc et arrêtant finalement complètement le processus de dépôt.

La solution de pulvérisation cathodique RF et son coût

Pour déposer des isolants, la pulvérisation cathodique RF est nécessaire. Elle utilise un champ électrique alternatif qui élimine efficacement l'accumulation de charge positive de la cible à chaque cycle, permettant au processus de se poursuivre.

Cependant, les alimentations RF et leurs réseaux d'adaptation associés sont significativement plus chers et complexes que leurs homologues DC, représentant un inconvénient majeur en termes de coût et de maintenance du système.

Contrôle des processus et risques de contamination

Même dans un système bien contrôlé, la pulvérisation cathodique présente des défis potentiels pour la qualité et l'évolutivité du film.

Pureté du film et contamination

Bien que connue pour les films de haute pureté, la pulvérisation cathodique n'est pas à l'abri de la contamination. Les impuretés présentes dans le matériau cible source peuvent être transférées au film mince. Le gaz de pulvérisation lui-même (généralement l'argon) peut également s'incruster dans le film en croissance, ce qui peut être indésirable pour certaines applications.

Uniformité sur de grandes surfaces

La pulvérisation cathodique offre une excellente uniformité à petite échelle. Cependant, atteindre ce même niveau d'uniformité d'épaisseur sur de très grands substrats industriels (par exemple, le verre architectural) peut être difficile.

Les grandes cathodes rectangulaires peuvent souffrir d'une densité de plasma inégale, ce qui a un impact direct sur le taux de dépôt et entraîne des variations d'épaisseur du film sur le substrat.

Faire le bon choix pour votre application

La "meilleure" méthode de dépôt dépend entièrement de l'équilibre entre ces inconvénients et les besoins spécifiques de votre projet.

- Si votre objectif principal est un dépôt rapide et peu coûteux de métaux simples : La lenteur et le coût élevé de la pulvérisation cathodique sont des inconvénients majeurs, et une méthode plus simple comme l'évaporation thermique pourrait être plus appropriée.

- Si votre objectif principal est le dépôt de films d'alliages ou de métaux réfractaires de haute pureté : Le contrôle stœchiométrique précis de la pulvérisation cathodique l'emporte souvent sur sa vitesse plus lente, mais vous devez être préparé au coût élevé de l'équipement.

- Si votre objectif principal est le revêtement de matériaux isolants comme les oxydes ou les nitrures : Vous devez prévoir un budget pour un système de pulvérisation cathodique RF, car la pulvérisation cathodique DC n'est tout simplement pas une option viable pour ces matériaux.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur comme les polymères : Vous devez privilégier les systèmes avec un refroidissement efficace du substrat et utiliser la pulvérisation cathodique magnétron pour minimiser les dommages directs induits par le plasma.

En comprenant ces limitations inhérentes, vous pouvez évaluer avec précision les coûts et les avantages pour sélectionner la bonne technologie de dépôt pour votre objectif.

Tableau récapitulatif :

| Inconvénient | Impact clé | Atténuation courante |

|---|---|---|

| Taux de dépôt lent | Temps de processus plus longs, débit inférieur | Pulvérisation cathodique magnétron |

| Coût élevé de l'équipement | Investissement initial significatif | |

| Chauffage du substrat | Risque d'endommager les matériaux sensibles à la chaleur | Systèmes de refroidissement du substrat |

| Limitation de la pulvérisation cathodique DC | Impossible de déposer des matériaux isolants | Utiliser la pulvérisation cathodique RF (coût plus élevé) |

Naviguer dans les compromis du dépôt de couches minces est complexe. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des conseils d'experts pour vous aider à sélectionner le système de pulvérisation cathodique idéal pour vos matériaux et votre budget spécifiques. Laissez notre équipe vous aider à maximiser les performances et l'efficacité — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité