La température est la variable la plus influente dans tout processus de travail des métaux. Elle dicte directement la formabilité d'un métal, sa résistance finale et sa microstructure interne. En contrôlant la chaleur, nous contrôlons les propriétés mêmes qui rendent un métal utile pour une application spécifique.

Le principe fondamental est le suivant : la température fournit l'énergie thermique nécessaire au mouvement des atomes au sein de la structure cristalline du métal. Ce mouvement atomique, connu sous le nom de diffusion, est le mécanisme fondamental qui nous permet de façonner, de renforcer ou d'adoucir un métal.

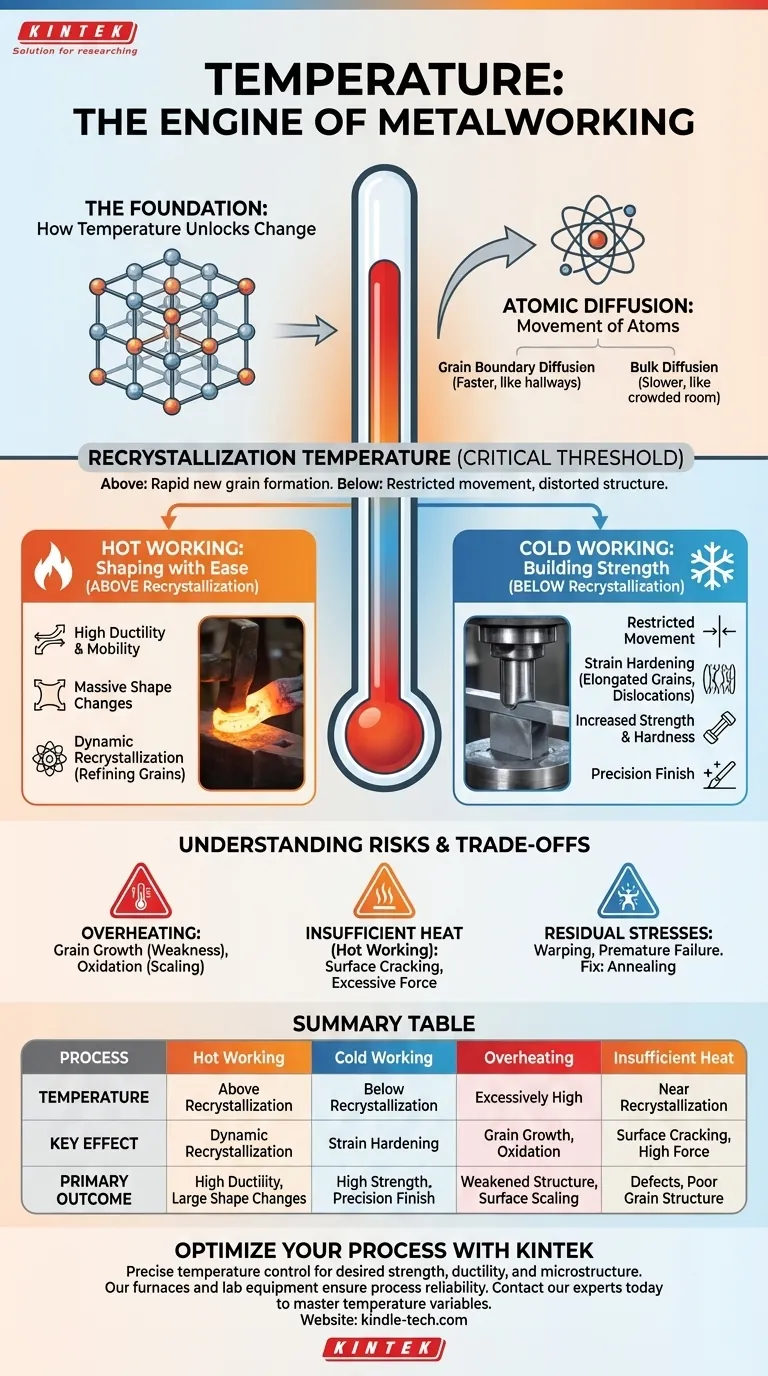

Le fondement : Comment la température permet le changement

Au niveau microscopique, un métal est un solide cristallin composé de grains. Les propriétés du métal sont déterminées par la taille, la forme et l'orientation de ces grains. La température est le principal outil pour manipuler cette structure de grains.

Le moteur du changement : La diffusion atomique

Tous les changements significatifs dans la structure d'un métal sont pilotés par la diffusion, le mouvement des atomes. La température régit la vitesse de ce mouvement.

La référence à la diffusion aux joints de grains décrit les atomes se déplaçant plus facilement le long des frontières entre les grains, comme utiliser des couloirs pour se déplacer dans un bâtiment. La diffusion dans le volume est le mouvement des atomes à travers les grains eux-mêmes, un processus beaucoup plus lent et plus énergivore, comme traverser une pièce bondée.

Le seuil critique : La température de recristallisation

Chaque métal possède une température de recristallisation. Ce n'est pas un point unique et net comme la fusion, mais plutôt une plage de températures.

Au-dessus de cette température, de nouveaux grains exempts de contraintes peuvent se former très rapidement. En dessous, le mouvement atomique est trop restreint pour que de nouveaux grains se forment, et toute déformation déformera la structure de grains existante.

Pourquoi cette température est importante

Comprendre la température de recristallisation est la clé pour différencier les deux principaux modes de travail des métaux : le travail à chaud et le travail à froid. Chaque approche utilise la température pour obtenir des résultats fondamentalement différents.

Travail à chaud contre travail à froid : Le récit de deux processus

Le choix de travailler un métal au-dessus ou en dessous de sa température de recristallisation a des conséquences profondes sur le processus et le produit final.

Travail à chaud : Façonner avec aisance

Le travail à chaud est tout processus de déformation effectué au-dessus de la température de recristallisation du métal.

Parce que les atomes sont très mobiles, le métal est mou et ductile. Cela permet des changements de forme massifs avec une force relativement faible. Au fur et à mesure que le métal est déformé, ses grains sont simultanément décomposés et reformés en une nouvelle structure plus fine et plus uniforme, un processus appelé recristallisation dynamique.

Travail à froid : Renforcer

Le travail à froid est effectué en dessous de la température de recristallisation.

Ici, le mouvement atomique est restreint. Lorsque le métal est déformé, ses grains sont allongés et déformés. Cela crée un réseau dense de dislocations internes qui interfèrent les unes avec les autres, un phénomène connu sous le nom d'écrouissage ou durcissement par déformation. Le résultat est une augmentation significative de la résistance et de la dureté, mais une diminution de la ductilité.

Comprendre les compromis et les risques

Le contrôle de la température ne consiste pas seulement à choisir le travail à chaud ou à froid ; il s'agit de précision. Les écarts peuvent introduire des défauts graves et compromettre l'intégrité de la pièce.

Le danger de la surchauffe

Si un métal est chauffé bien au-dessus de sa température de recristallisation, ou maintenu à cette température trop longtemps, les grains commenceront à croître excessivement. Cette croissance des grains entraîne une structure grossière qui est plus faible et présente une ténacité réduite. Une surchauffe extrême peut également entraîner une oxydation de surface (calamine), ce qui dégrade la finition de surface et entraîne une perte de matière.

Le défi du manque de chaleur

Dans le travail à chaud, laisser le métal refroidir trop avant que la déformation ne soit terminée peut être catastrophique. À mesure que la température descend vers le point de recristallisation, le matériau devient beaucoup plus difficile à déformer. Cela peut entraîner des fissures de surface, des exigences de force excessives sur les machines et une structure de grains finale indésirable.

Le risque caché : Les contraintes résiduelles

Un refroidissement inégal après un processus de travail peut emprisonner des contraintes résiduelles dans le matériau. Ces contraintes internes peuvent provoquer une déformation avec le temps ou entraîner une défaillance prématurée sous charge. Un refroidissement contrôlé ou des traitements thermiques ultérieurs tels que le recuit (chauffage pour soulager les contraintes) sont souvent nécessaires pour atténuer ce risque.

Adapter la stratégie de température à votre objectif

Votre approche du contrôle de la température doit être dictée entièrement par les propriétés souhaitées du composant final.

- Si votre objectif principal est le façonnage à grande échelle et les faibles forces de formage : Le travail à chaud est la voie à suivre, car il tire parti de la ductilité élevée et de la recristallisation dynamique.

- Si votre objectif principal est d'obtenir une résistance maximale et une finition de surface précise : Le travail à froid est la méthode supérieure, car l'écrouissage confère de la résistance et le processus permet des tolérances dimensionnelles serrées.

- Si votre objectif principal est la fiabilité et la longévité du composant : Un contrôle précis de la température tout au long du processus et pendant les traitements thermiques post-processus tels que le recuit ou le revenu est non négociable pour éviter les défauts.

En fin de compte, maîtriser l'effet de la température, c'est maîtriser l'art même de la métallurgie.

Tableau récapitulatif :

| Processus | Plage de température | Effet clé sur le métal | Résultat principal |

|---|---|---|---|

| Travail à chaud | Au-dessus de la recristallisation | Recristallisation dynamique | Haute ductilité, grands changements de forme |

| Travail à froid | En dessous de la recristallisation | Écrouissage | Haute résistance, finition précise |

| Surchauffe | Excessivement élevée | Croissance des grains, oxydation | Structure affaiblie, calamine de surface |

| Chaleur insuffisante | Proche de la recristallisation | Fissures de surface, force élevée | Défauts, mauvaise structure de grains |

Optimisez votre processus de travail des métaux avec KINTEK

Un contrôle précis de la température est la clé pour obtenir la résistance, la ductilité et la microstructure souhaitées dans vos composants métalliques. Que votre objectif soit le façonnage à grande échelle par travail à chaud ou l'obtention d'une résistance élevée par travail à froid, l'équipement de laboratoire approprié est essentiel pour le développement des processus et le contrôle qualité.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins précis des laboratoires de métallurgie et de science des matériaux. Nos fours et systèmes de contrôle de température vous aident à simuler et à analyser avec précision les processus de travail des métaux pour prévenir les défauts et assurer la fiabilité des composants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent vous aider à maîtriser les variables de température et à améliorer vos résultats en matière de travail des métaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle caractéristique de sécurité la plupart des congélateurs ULT possèdent-ils pour protéger les échantillons stockés ? Systèmes de redondance et d'alarme

- Quels sont les problèmes environnementaux liés à la biomasse ? Les coûts cachés d'une source d'énergie « verte »

- Quelle est la plage de température d'un four de laboratoire ? De 1100°C à 1800°C+

- Pourquoi les nettoyeurs à ultrasons ou les homogénéisateurs sont-ils nécessaires pour les encres d'électrocatalyseurs ? Assurez une dispersion uniforme dès aujourd'hui

- La pyrolyse produit-elle de la pollution ? Comprendre l'impact environnemental de la conversion moderne des déchets

- Pourquoi le contrôle du taux de chauffage est-il essentiel pour les tests de simulation de LOCA ? Assurer la précision dans la recherche sur la sécurité nucléaire

- Combien de temps faut-il pour souder ? Un guide sur le timing et la technique pour des joints parfaits

- Quels matériaux peuvent être revêtus par pulvérisation cathodique ? Un guide des métaux pour la MEB et l'imagerie haute résolution