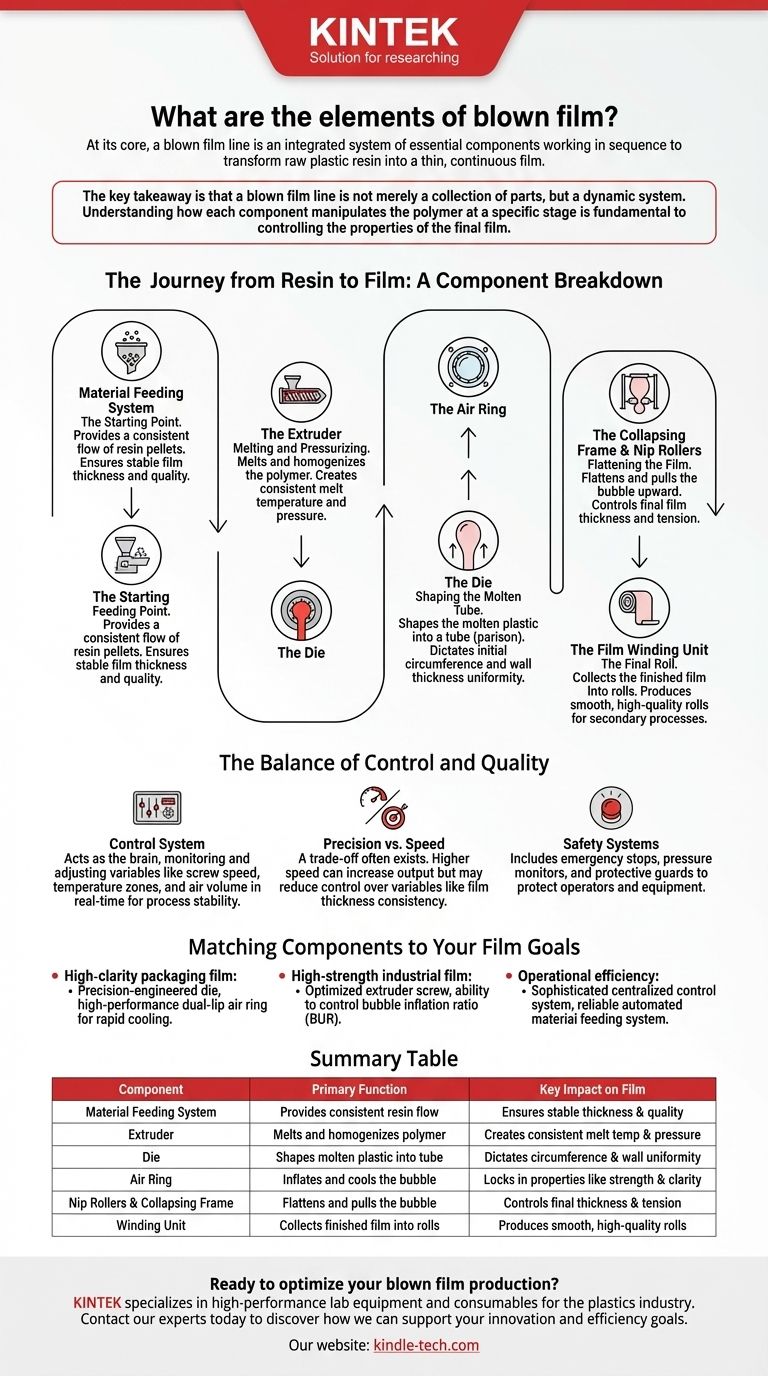

À la base, une ligne de soufflage de film est un système intégré de composants essentiels fonctionnant en séquence pour transformer la résine plastique brute en un film fin et continu. Les principaux éléments opérationnels comprennent le système d'alimentation en matériau, l'extrudeuse, la filière qui façonne le plastique fondu, l'anneau d'air qui le gonfle et le refroidit, et l'unité d'enroulement qui collecte le produit final.

Le point essentiel à retenir est qu'une ligne de soufflage de film n'est pas simplement une collection de pièces, mais un système dynamique. Comprendre comment chaque composant manipule le polymère à une étape spécifique — de la fusion au gonflement en passant par le refroidissement — est fondamental pour contrôler les propriétés du film final.

Le parcours de la résine au film : une décomposition des composants

Le processus de création de film soufflé est un processus d'extrusion vertical continu. Chaque composant a une fonction distincte qui s'appuie sur le précédent, transformant des granulés solides en un rouleau de film précisément conçu.

Système d'alimentation en matériau : le point de départ

Le processus commence ici, où les granulés de polymère bruts, ou résine, sont acheminés depuis une trémie vers l'extrudeuse.

Un système d'alimentation fiable est essentiel pour la cohérence. Il assure un flux de matériau constant et uniforme, ce qui constitue la première étape pour maintenir une épaisseur et une qualité de film stables tout au long de la ligne.

L'extrudeuse : fusion et pressurisation

À l'intérieur d'un fût chauffé, une vis rotative achemine la résine vers l'avant. La friction et la chaleur font fondre les granulés en un polymère fondu et homogène.

Cette étape est responsable de la création d'une température de fusion et d'une pression constantes, ce qui est vital pour le processus de mise en forme ultérieur.

La filière : façonnage du tube fondu

Le plastique fondu est forcé à travers une filière circulaire, émergeant sous la forme d'un tube en plastique creux et vertical connu sous le nom de paraison.

La précision de la conception de la filière est primordiale. Elle dicte la circonférence initiale de la bulle de film et est un facteur principal pour assurer une épaisseur de paroi uniforme.

L'anneau d'air : gonflage et refroidissement de la bulle

Positionné directement au-dessus de la filière, l'anneau d'air souffle un flux d'air contrôlé à haute vitesse sur la paraison. Cet air remplit deux fonctions critiques.

Premièrement, de l'air interne est injecté pour gonfler le tube en une grande « bulle », étirant le plastique à la fois radialement et longitudinalement. Deuxièmement, l'air externe provenant de l'anneau refroidit la bulle, figeant les chaînes de polymère dans leur état orienté. C'est à cette étape que les propriétés finales du film, telles que la résistance et la clarté, sont verrouillées.

Le cadre d'aplatissement et les rouleaux de pincement : mise à plat du film

Une fois que la bulle a voyagé vers le haut et s'est suffisamment refroidie, elle est guidée par un cadre d'aplatissement qui la met doucement à plat en un tube à deux couches à plat.

Un ensemble de rouleaux de pincement au sommet de la ligne tire la bulle vers le haut, maintenant la tension et l'aplatissant sans plis. La vitesse de ces rouleaux détermine l'épaisseur finale du film.

L'unité d'enroulement du film : le rouleau final

Après être passée par les rouleaux de pincement, le tube de film aplati est enroulé en grands rouleaux maîtres.

Les enrouleurs modernes maintiennent une tension constante pour créer des rouleaux lisses et de haute qualité prêts pour des processus secondaires tels que l'impression, la stratification ou la fabrication de sacs.

L'équilibre entre contrôle et qualité

L'obtention des propriétés de film souhaitées est une question de gestion de l'interaction entre ces composants. L'ensemble du système est un équilibre délicat entre la vitesse, la température et la pression.

Le rôle du système de contrôle

Un système de contrôle intégré agit comme le cerveau de toute la ligne. Il surveille et ajuste des variables telles que la vitesse de la vis, les zones de température, le volume d'air et la vitesse d'enroulement en temps réel.

Ce système assure la stabilité et la répétabilité du processus, ce qui est essentiel pour produire un film qui répond à des spécifications de qualité strictes avec un minimum de déchets.

Précision contre vitesse

Il existe souvent un compromis entre la vitesse de production et la qualité du film. Faire fonctionner la ligne plus rapidement peut augmenter le rendement, mais peut réduire le contrôle sur des variables telles que la cohérence de l'épaisseur du film (jauge).

La sophistication de la filière et de l'anneau d'air détermine souvent la vitesse à laquelle une ligne peut fonctionner tout en maintenant une production de haute qualité.

Systèmes de sécurité

Les lignes de soufflage de film modernes fonctionnent à des températures et des pressions élevées. Les systèmes de sécurité, y compris les arrêts d'urgence, les moniteurs de pression et les gardes de protection, sont des composants non négociables qui protègent les opérateurs et l'équipement.

Adapter les composants à vos objectifs de film

La configuration de votre ligne de soufflage de film doit être dictée par les propriétés spécifiques dont vous avez besoin dans votre produit final.

- Si votre objectif principal est un film d'emballage à haute clarté : Vos composants les plus critiques sont une filière conçue avec précision et un anneau d'air à double lèvre haute performance pour un refroidissement rapide et uniforme.

- Si votre objectif principal est un film industriel à haute résistance : La conception de la vis de l'extrudeuse et la capacité à contrôler le rapport de gonflage de la bulle (BUR) sont primordiales pour obtenir l'orientation moléculaire et la ténacité souhaitées.

- Si votre objectif principal est l'efficacité opérationnelle : Un système de contrôle centralisé sophistiqué et un système d'alimentation en matériau automatisé et fiable sont essentiels pour maximiser le temps de fonctionnement et minimiser le gaspillage de matériaux.

En fin de compte, maîtriser le processus de soufflage de film revient à comprendre que chaque composant est un levier que vous pouvez utiliser pour concevoir le matériau final.

Tableau récapitulatif :

| Composant | Fonction principale | Impact clé sur le film |

|---|---|---|

| Système d'alimentation en matériau | Fournit un flux constant de granulés de résine. | Assure une épaisseur et une qualité de film stables. |

| Extrudeuse | Fait fondre et homogénéise le polymère. | Crée une température de fusion et une pression constantes. |

| Filière | Façonne le plastique fondu en un tube (paraison). | Détermine la circonférence initiale et l'uniformité de l'épaisseur de la paroi. |

| Anneau d'air | Gonfle et refroidit la bulle. | Verrouille les propriétés finales telles que la résistance et la clarté. |

| Rouleaux de pincement et cadre d'aplatissement | Aplatit et tire la bulle vers le haut. | Contrôle l'épaisseur finale du film et la tension. |

| Unité d'enroulement | Collecte le film fini en rouleaux. | Produit des rouleaux lisses et de haute qualité pour les processus secondaires. |

Prêt à optimiser votre production de film soufflé ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour l'industrie des plastiques. Que vous développiez de nouvelles formulations de films, testiez des propriétés de matériaux ou assuriez le contrôle qualité, nos solutions sont conçues pour répondre aux besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour découvrir comment nous pouvons soutenir vos objectifs d'innovation et d'efficacité.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel rôle joue un moule en graphite de haute pureté lors du pressage à chaud ? Optimisation du frittage du carbure de bore à 1850°C

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn