Atteindre une performance de tamisage optimale est une question de contrôle de l'interaction entre trois éléments fondamentaux : les propriétés physiques du matériau à séparer, la conception du tamis lui-même, et les paramètres opérationnels de la machine de tamisage. Le principe fondamental est de créer un mouvement relatif entre les particules et le tamis, mais l'efficacité dépend de la manière dont ces facteurs sont équilibrés pour maximiser la probabilité que les particules de taille correcte passent à travers les ouvertures de la maille.

L'efficacité du tamisage n'est pas déterminée par un seul réglage, mais par un système dynamique. Une véritable optimisation découle de la compréhension de la manière dont la nature du matériau, la géométrie du tamis et l'énergie d'entrée de la machine interagissent pour faciliter ou entraver la séparation des particules.

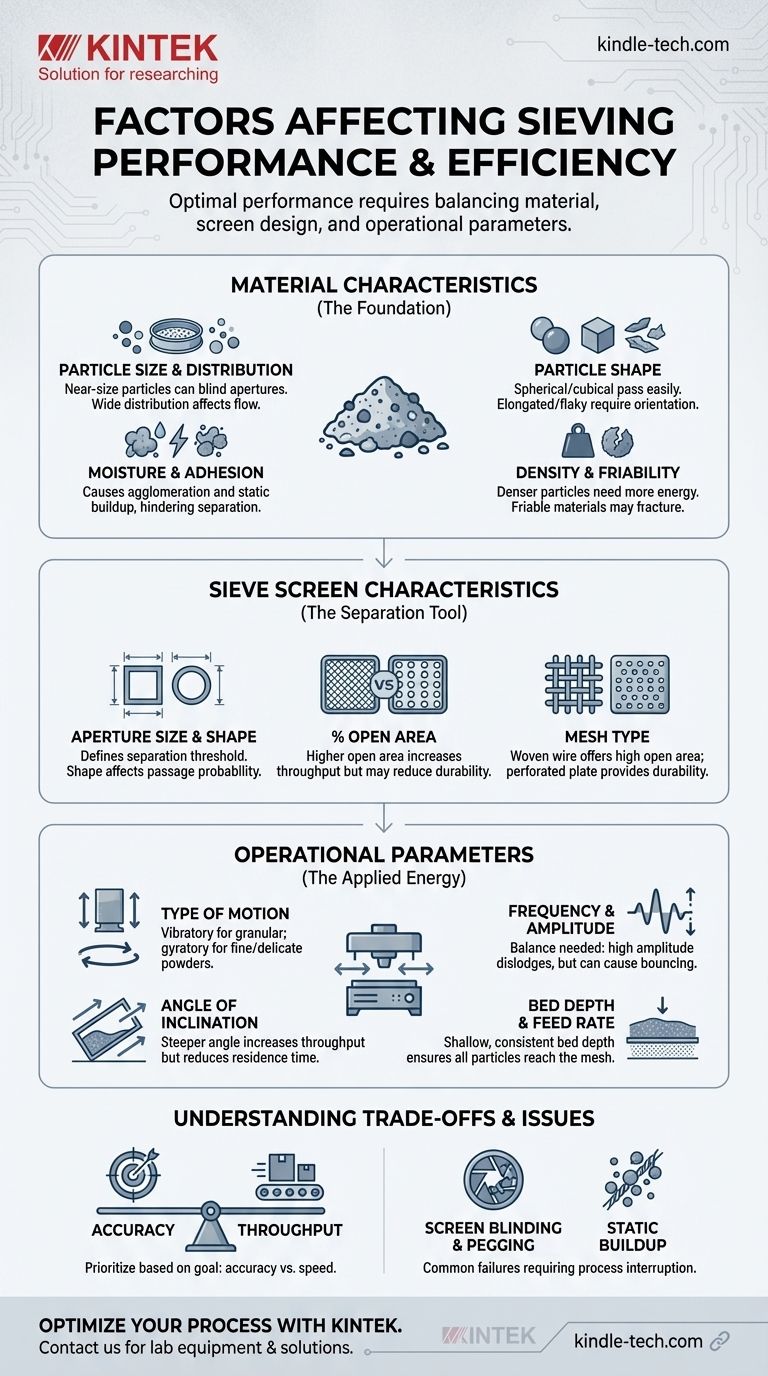

Caractéristiques du Matériau : La Base du Tamisage

Les propriétés du matériau que vous essayez de séparer sont les variables les plus critiques et souvent les moins contrôlables. Elles dictent l'approche que vous devez adopter pour tous les autres paramètres.

Taille et Distribution des Particules

La gamme de tailles de particules dans votre échantillon, connue sous le nom de sa distribution, impacte directement les performances. Un échantillon avec une forte concentration de particules très proches de la taille de l'ouverture (particules de taille proche) est beaucoup plus difficile à tamiser efficacement.

Ces particules de taille proche ont tendance à bloquer ou à "aveugler" les ouvertures, réduisant la surface ouverte disponible pour le passage d'autres particules.

Forme des Particules

La forme des particules affecte considérablement leur capacité à passer à travers la maille du tamis. Les particules sphériques ou cubiques ont une probabilité beaucoup plus élevée de passer à travers une ouverture que les particules allongées, plates ou irrégulières.

Les particules en forme d'aiguille ou de paillettes ne peuvent passer que si elles sont correctement orientées, ce qui nécessite un temps de résidence plus long sur le tamis pour obtenir une séparation adéquate.

Teneur en Humidité et Adhésion

Un excès d'humidité est une cause principale de mauvaises performances de tamisage. Il provoque l'agglomération des particules fines, ou leur collage, formant des grumeaux plus gros qui ne peuvent pas passer à travers la maille.

De même, l'électricité statique peut faire adhérer les poudres fines et sèches aux fils du tamis et au cadre, empêchant une séparation efficace.

Densité et Friabilité du Matériau

Les particules plus lourdes et plus denses réagissent différemment aux vibrations que les particules plus légères et peuvent nécessiter plus d'énergie pour être correctement stratifiées.

La friabilité, ou la tendance d'un matériau à se désintégrer en morceaux plus petits, est également une préoccupation. Une action de tamisage trop agressive peut fracturer les particules fragiles, altérant la distribution granulométrique et faussant vos résultats.

Caractéristiques du Tamis : L'Outil de Séparation

La conception physique de votre tamis est l'outil qui effectue la séparation. Ses spécifications doivent correspondre à la fois au matériau et au résultat souhaité.

Taille et Forme des Ouvertures

C'est la caractéristique la plus fondamentale, définissant le seuil de taille pour la séparation. La précision de ces ouvertures est essentielle pour les applications de contrôle qualité.

Bien que les ouvertures carrées soient les plus courantes, d'autres formes existent pour des applications spécifiques. La clé est la cohérence sur toute la surface du tamis.

Pourcentage de Surface Ouverte

Cela fait référence à la proportion de la surface du tamis qui est constituée de trous par rapport aux fils ou au matériau solide. Un pourcentage plus élevé de surface ouverte permet une plus grande capacité et un débit plus rapide.

Cependant, une surface ouverte plus élevée, souvent obtenue avec des fils plus fins, peut se faire au détriment de la durabilité et de la longévité du tamis.

Type de Maille (Tissée vs. Perforée)

La maille en fil tissé est la norme pour la plupart des tamisages de laboratoire et industriels, offrant une grande surface ouverte. Les tamis à tôle perforée ont des trous ronds ou carrés poinçonnés dans une feuille solide, offrant une durabilité supérieure pour les matériaux abrasifs mais avec une surface ouverte plus faible.

Paramètres Opérationnels : L'Énergie Appliquée

La manière dont vous utilisez l'équipement de tamisage détermine l'énergie et le mouvement appliqués au matériau. C'est là que vous avez le contrôle le plus direct pour optimiser le processus.

Type de Mouvement

La référence au "mouvement vertical ou horizontal" indique différentes actions de tamisage. Le mouvement vibratoire (tapotement vertical et secouage horizontal) est courant pour les matériaux granulaires. Le mouvement gyratoire (un mouvement circulaire dans le plan horizontal) est plus doux et souvent utilisé pour les poudres fines ou délicates afin d'éviter la casse.

Fréquence et Amplitude

La fréquence est la vitesse de la vibration, tandis que l'amplitude est l'intensité ou la distance du mouvement. Un équilibre est crucial.

Une amplitude élevée aide à déloger les particules bloquées mais peut faire rebondir le matériau fin trop haut, réduisant ses chances de trouver une ouverture. Une faible amplitude pourrait ne pas fournir suffisamment d'énergie pour stratifier le lit de matériau.

Angle d'Inclinaison

Pour les processus de tamisage continus, l'angle du plateau du tamis affecte la vitesse à laquelle le matériau le traverse. Un angle plus raide augmente le débit mais réduit le temps de résidence, ce qui peut diminuer la précision de la séparation.

Profondeur du Lit et Débit d'Alimentation

La quantité de matériau sur le tamis à un moment donné est la profondeur du lit. Si elle est trop profonde, les particules en surface n'ont jamais la chance d'atteindre la surface du tamis.

Le contrôle du débit d'alimentation pour maintenir une profondeur de lit peu profonde et constante est l'un des moyens les plus efficaces de s'assurer que chaque particule est confrontée aux ouvertures du tamis, maximisant ainsi l'efficacité.

Comprendre les Compromis et les Problèmes Courants

Le tamisage parfait est un idéal. En pratique, vous devez gérer un ensemble de priorités concurrentes et de problèmes courants.

Précision vs. Débit

C'est le compromis le plus fondamental. Obtenir une séparation très précise et exacte nécessite plus de temps sur le tamis et un débit d'alimentation plus faible. Poursuivre un débit maximal (tonnes par heure) implique presque toujours un sacrifice en termes d'efficacité de séparation.

Aveuglement et Blocage du Tamis

Ce sont les deux principaux modes de défaillance du tamis. L'aveuglement se produit lorsque des particules de taille proche se coincent dans les ouvertures, les bloquant. Le blocage survient lorsqu'une particule surdimensionnée et irrégulière (comme une écharde) se coince dans une ouverture.

Ces deux phénomènes réduisent drastiquement la surface ouverte et l'efficacité du tamis, nécessitant une interruption du processus pour le nettoyage.

Accumulation Statique

Pour les poudres fines et non conductrices, l'électricité statique peut être un problème important. Elle provoque la répulsion mutuelle des particules et leur adhérence aux fils du tamis, entravant gravement les performances. La mise à la terre de l'équipement et le contrôle de l'humidité peuvent aider à atténuer ce problème.

Faire le Bon Choix pour Votre Objectif

Votre stratégie opérationnelle doit être dictée par votre objectif principal.

- Si votre objectif principal est de maximiser la précision pour le contrôle qualité : Privilégiez un débit d'alimentation plus faible, choisissez le type de mouvement adapté à votre matériau et effectuez des vérifications régulières de l'aveuglement du tamis.

- Si votre objectif principal est de maximiser le débit pour la production : Optimisez pour un pourcentage plus élevé de surface ouverte dans votre tamis et ajustez l'angle et la vibration du tamis pour déplacer le matériau rapidement tout en maintenant une séparation acceptable.

- Si votre objectif principal est de résoudre un problème de mauvaise séparation : Commencez par examiner le matériau pour détecter un excès d'humidité ou d'électricité statique, puis vérifiez l'aveuglement du tamis, et enfin, expérimentez en ajustant l'amplitude et la fréquence de la machine.

En évaluant systématiquement ces facteurs, vous pouvez passer d'une approche brutale à un processus de séparation contrôlé et très efficace.

Tableau Récapitulatif :

| Catégorie de Facteur | Considérations Clés |

|---|---|

| Caractéristiques du Matériau | Taille et forme des particules, teneur en humidité, adhérence, densité, friabilité |

| Conception du Tamis | Taille et forme des ouvertures, pourcentage de surface ouverte, type de maille (tissée vs. perforée) |

| Paramètres Opérationnels | Type de mouvement, fréquence et amplitude, angle d'inclinaison, profondeur du lit et débit d'alimentation |

Vous rencontrez des résultats de tamisage incohérents ou un faible débit ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions adaptées à vos besoins spécifiques en laboratoire – que ce soit pour un contrôle qualité précis ou une production à grand volume. Laissez-nous vous aider à sélectionner les bons tamis et à optimiser votre processus pour une précision et une efficacité maximales. Contactez KINTEL dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Broyer horizontal simple de laboratoire

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

Les gens demandent aussi

- Pourquoi un tamiseur vibrant de précision est-il essentiel pour la recherche sur la lixiviation des métaux ? Optimisez votre analyse granulométrique

- Pourquoi l'analyse granulométrique par tamisage est-elle importante ? Assurer une qualité et des performances constantes de vos matériaux

- Quel est le but principal de l'utilisation de tamis standard ? Maîtriser l'uniformité des particules pour une préparation de catalyseur de haute qualité

- Quelles sont les spécifications des tamis d'essai ? Un guide des normes ASTM et ISO pour une analyse granulométrique précise

- Quel est le rôle des tamis standard dans la préparation des déchets d'or pour les études cinétiques de lixiviation ?