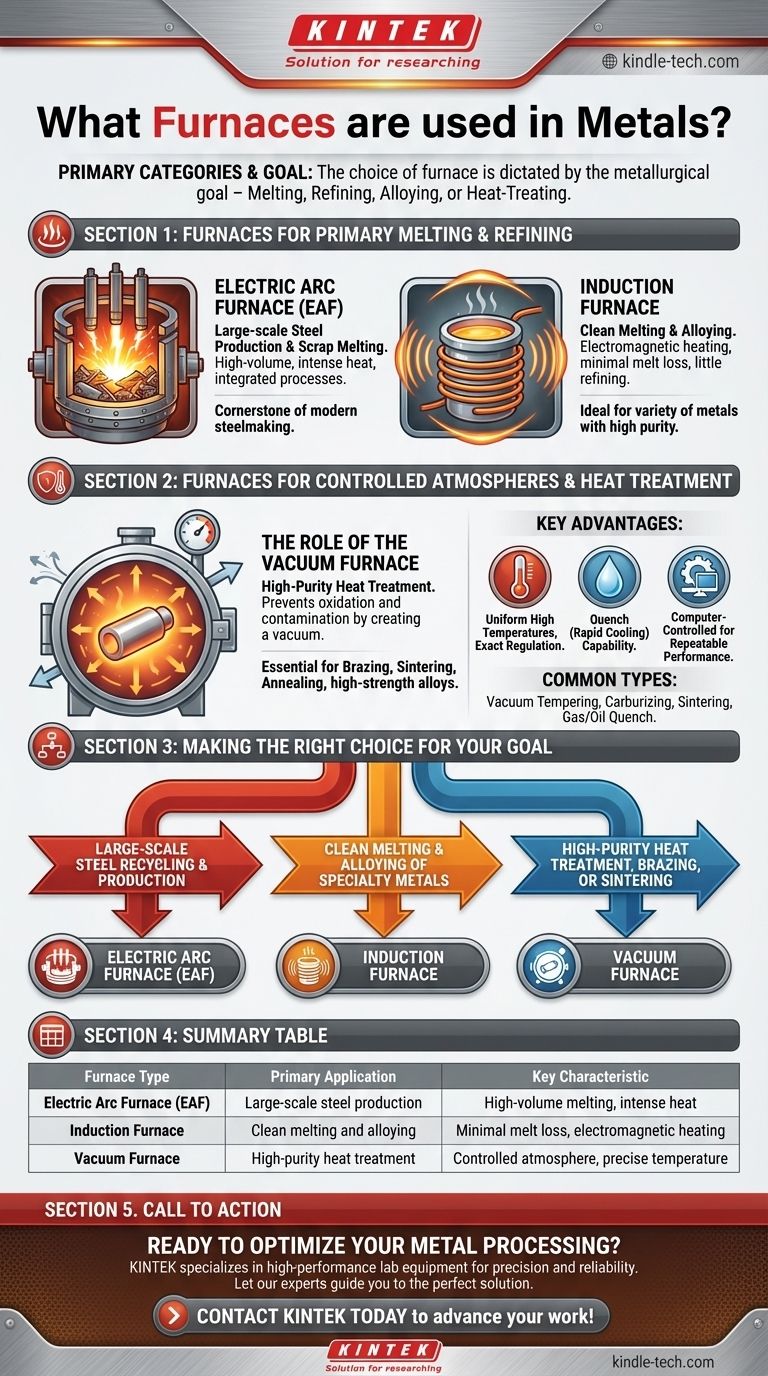

En métallurgie, plusieurs types de fours sont utilisés, chacun étant conçu pour un objectif spécifique, allant de la fusion des matières premières au traitement thermique de précision. Les principales catégories comprennent les fours à arc électrique pour la production d'acier à grande échelle, les fours à induction pour la fusion et l'alliage propres, et les fours sous vide pour le traitement thermique et le traitement de haute pureté dans des environnements contrôlés.

L'idée essentielle n'est pas simplement de connaître les types de fours, mais de comprendre que le choix du four est fondamentalement dicté par l'objectif métallurgique — que vous fondiez, affiniez, alliiez ou traitiez thermiquement le métal.

Fours pour la fusion primaire et l'affinage

La première étape pour de nombreux métaux, en particulier l'acier, implique la fusion de matières premières ou de ferraille. Les fours de cette catégorie sont conçus pour les hautes températures et les grands volumes.

Four à arc électrique (FAE)

Un four à arc électrique est une pierre angulaire de la sidérurgie moderne, principalement utilisé pour faire fondre la ferraille d'acier. Il utilise un arc électrique de haute puissance entre des électrodes en graphite pour générer une chaleur intense, faisant fondre la charge.

Le développement de technologies connexes a permis aux FAE de s'intégrer parfaitement aux processus sidérurgiques traditionnels, améliorant leur efficacité globale.

Four à induction

Les fours à induction sont idéaux pour fondre et allier une grande variété de métaux avec une perte de métal minimale. Ils utilisent l'induction électromagnétique pour chauffer le métal conducteur à l'intérieur d'un creuset.

Cette méthode est exceptionnellement propre, mais elle offre très peu d'affinage du métal, ce qui signifie que les impuretés ne sont généralement pas éliminées pendant le processus.

Fours pour atmosphères contrôlées et traitement thermique

Une fois qu'un métal a été coulé ou formé, il nécessite souvent un traitement thermique pour obtenir des propriétés mécaniques spécifiques. Ces processus exigent un contrôle précis de la température et de l'atmosphère pour éviter les réactions chimiques indésirables.

Le rôle du four sous vide

Un four sous vide est conçu pour chauffer les métaux à des températures très élevées avec une contamination minimale. En éliminant l'air et en créant un vide, il empêche l'oxydation et élimine les réactions avec des gaz tels que le carbone et l'oxygène.

Ce contrôle est essentiel pour des processus tels que le brasage, le frittage et le recuit des alliages à haute résistance utilisés dans les applications aérospatiales et médicales.

Avantages clés

Les principaux avantages des fours sous vide sont le contrôle précis du processus et la qualité du produit. Ils offrent des températures élevées uniformes, une régulation de température exacte et la capacité de tremper (refroidir rapidement) le produit.

De plus, ces systèmes sont souvent contrôlés par ordinateur, garantissant que chaque lot est traité de manière identique pour une performance reproductible.

Types courants de fours sous vide

La catégorie des fours sous vide est vaste, avec des conceptions spécialisées pour des tâches spécifiques. Les types courants comprennent le revenu sous vide, la carburation sous vide, le frittage sous vide, ainsi que les fours à trempe au gaz et à l'huile pour différentes exigences de refroidissement.

Comprendre les compromis fondamentaux

Le choix du bon four nécessite de trouver un équilibre entre le coût, l'échelle et les propriétés finales souhaitées du métal. Aucun four n'est le meilleur pour toutes les applications.

Objectif du processus : Fusion contre Traitement

Le compromis le plus fondamental est entre la fusion et le traitement ultérieur. Les FAE et les fours à induction sont construits pour la tâche exigeante de faire fondre le métal solide en un état liquide.

Inversement, les fours sous vide sont des instruments de précision. Ils excellent dans la modification des propriétés d'une pièce métallique déjà formée dans un environnement hautement contrôlé et non contaminant.

Pureté et contrôle de la contamination

Un four à induction fournit une fusion très propre. Cependant, un four sous vide offre le niveau de pureté ultime en éliminant l'atmosphère elle-même, empêchant toute réaction gaz-métal.

Les fours à combustion, qui chauffent le métal dans une chambre avec des brûleurs, créent une atmosphère riche en oxygène et autres gaz. Ceci convient à certains processus de fusion, mais serait une source importante de contamination pour les traitements thermiques sensibles.

Échelle et débit

Un four à arc électrique est conçu pour la production de masse, capable de faire fondre des centaines de tonnes d'acier à la fois.

En revanche, les fours sous vide sont généralement des fours discontinus (batch) conçus pour des charges plus petites de composants de grande valeur, allant des lots uniques pour salle d'outillage à des systèmes modulaires légèrement plus grands.

Faire le bon choix pour votre objectif

Votre objectif métallurgique spécifique est le seul facteur qui compte lors de la sélection d'un four.

- Si votre objectif principal est le recyclage et la production d'acier à grande échelle : Un four à arc électrique (FAE) est la norme de l'industrie pour sa capacité de fusion à haut volume.

- Si votre objectif principal est la fusion propre et l'alliage de métaux spéciaux : Un four à induction offre un excellent contrôle sur la fusion avec une perte de matériau minimale.

- Si votre objectif principal est le traitement thermique de haute pureté, le brasage ou le frittage : Un four sous vide fournit l'atmosphère contrôlée nécessaire pour prévenir la contamination et garantir des résultats reproductibles.

En fin de compte, choisir le bon four revient à faire correspondre les forces fondamentales de l'équipement à vos exigences de processus spécifiques.

Tableau récapitulatif :

| Type de four | Application principale | Caractéristique clé |

|---|---|---|

| Four à arc électrique (FAE) | Production d'acier à grande échelle (fusion de ferraille) | Fusion à haut volume, chaleur intense des arcs électriques |

| Four à induction | Fusion propre et alliage de divers métaux | Perte de métal minimale, chauffage électromagnétique, peu d'affinage |

| Four sous vide | Traitement thermique de haute pureté (ex. : brasage, frittage) | Atmosphère contrôlée et non contaminante, température précise |

Prêt à optimiser votre traitement des métaux ?

Choisir le bon four est essentiel pour obtenir les propriétés de matériau souhaitées, que vous fondiez, alliiez ou traitiez thermiquement. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours conçus pour la précision et la fiabilité dans les applications métallurgiques.

Nous pouvons vous aider à sélectionner l'équipement idéal pour améliorer l'efficacité de votre processus, garantir la pureté du produit et garantir des résultats reproductibles. Laissez nos experts vous guider vers la solution parfaite pour les besoins spécifiques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions peuvent faire progresser votre travail !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment la pression affecte-t-elle la pyrolyse ? Contrôler les rendements des produits, du bio-huile au syngaz

- Quels sont les revêtements pour MEB ? Obtenez une imagerie claire et haute résolution et une analyse précise

- Quelle est la température du frittage par micro-ondes ? Obtenez une densification plus rapide et à plus basse température

- Quelle est la stabilité de l'ARN extrait à diverses températures ? Un guide pour un stockage et une manipulation sûrs

- De quoi est composé le bio-fioul ? La chimie complexe d'un carburant durable

- Quel est le processus de conversion de la biomasse ? Transformer les déchets organiques en énergie et carburants

- Quel rôle joue une étuve à agitation orbitale dans la biolixiviation de l'uranium ? Optimisez la sécrétion d'acides fongiques avec précision

- Quel est le plus couramment utilisé dans les semi-conducteurs ? Découvrez pourquoi le silicium domine l'électronique moderne