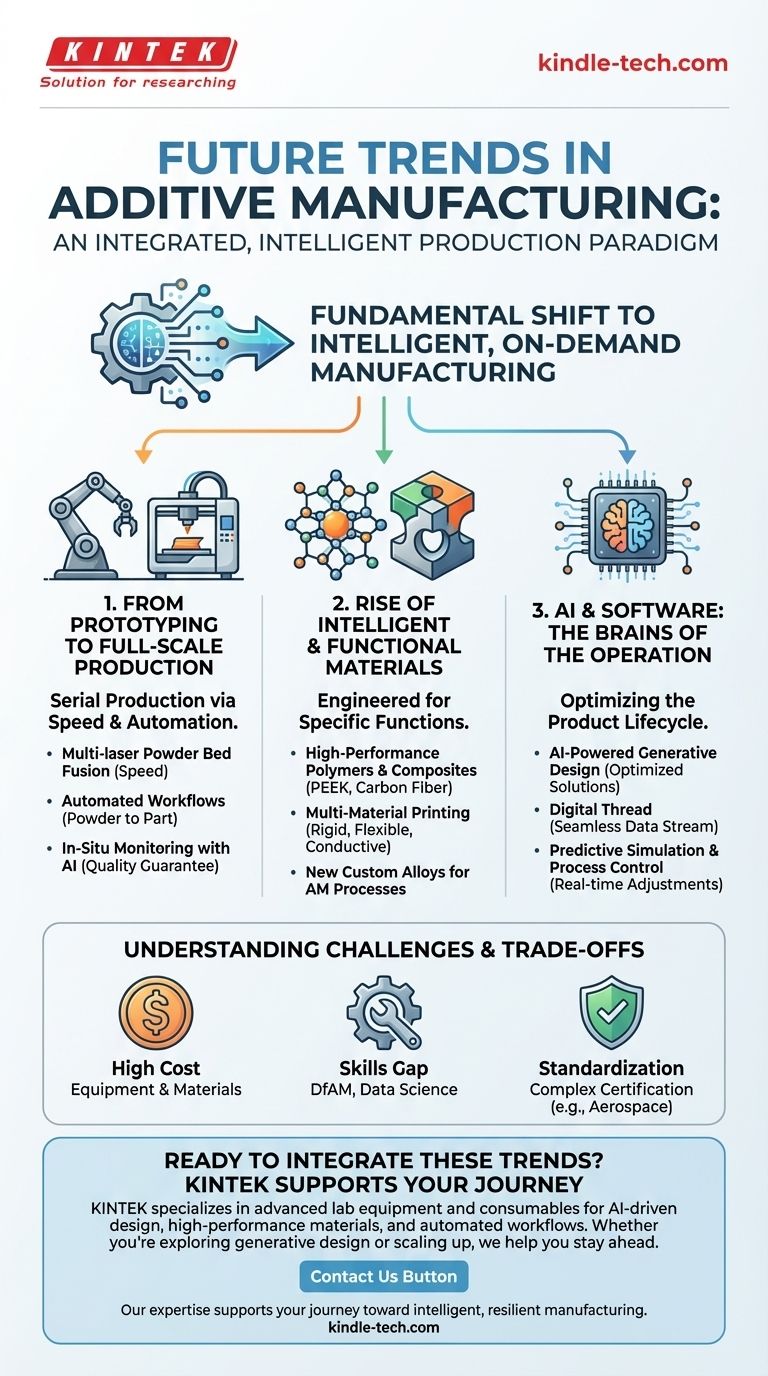

L'avenir de la fabrication additive est un changement fondamental, passant d'un outil de prototypage à un système de production intelligent et entièrement intégré. Les principales tendances qui animent cette évolution sont l'intégration de l'intelligence artificielle dans la conception et le contrôle des processus, le développement de matériaux multifonctionnels avancés, et le passage à une production automatisée et à grande échelle qui permet des chaînes d'approvisionnement décentralisées et résilientes.

L'avenir de la fabrication additive ne consiste pas seulement à imprimer des pièces plus rapidement ou à moindre coût. Il s'agit de changer fondamentalement comment les produits sont conçus, de quoi ils sont faits et où ils sont produits, créant un nouveau paradigme de fabrication intelligente et à la demande.

Du prototypage à la production à grande échelle

La tendance la plus significative en fabrication additive (FA) est sa maturation en une méthode viable pour la production en série. Cela nécessite de surmonter les limitations historiques en matière de vitesse, de cohérence et d'automatisation.

La poussée pour la vitesse et le débit

Les premiers processus de FA étaient trop lents pour autre chose que des pièces uniques. Les systèmes modernes comblent cet écart avec des technologies comme la fusion sur lit de poudre multi-laser, qui utilise plusieurs lasers simultanément sur une seule pièce, et les avancées en jet de liant qui augmentent considérablement le volume de production pour les composants métalliques.

Automatisation de l'ensemble du flux de travail

La vraie production ne concerne pas seulement le processus d'impression. L'avenir réside dans l'automatisation de l'ensemble du flux de travail, de la manipulation de la poudre et du chargement à l'enlèvement des pièces, au post-traitement et à l'inspection. Cette fabrication "sans lumière" réduit le travail manuel et augmente la répétabilité.

Garantir la qualité avec la surveillance in situ

Pour les pièces de qualité production, en particulier dans les domaines de l'aérospatiale et du médical, la qualité doit être garantie. La tendance est à la surveillance in situ, où des capteurs et des caméras observent le processus de fabrication en temps réel. Des algorithmes d'apprentissage automatique analysent ces données pour détecter les défauts potentiels et même effectuer des ajustements en direct pour prévenir les défaillances.

L'essor des matériaux intelligents et fonctionnels

Les matériaux disponibles pour la FA s'étendent bien au-delà des plastiques et métaux de base. La prochaine vague implique des matériaux conçus pour des fonctions et des performances spécifiques, permettant la création de produits intégrés et intelligents.

Polymères et composites haute performance

Des matériaux comme le PEEK, le PEKK et les polymères renforcés de fibres de carbone sont de plus en plus utilisés pour imprimer des pièces solides et légères qui peuvent remplacer le métal dans des applications exigeantes. Ces matériaux offrent une excellente résistance chimique et une stabilité thermique.

Impression avec plusieurs matériaux

La capacité d'imprimer un seul composant en utilisant plusieurs matériaux est une tendance transformatrice. Cela permet de créer des pièces avec des sections rigides et flexibles, une conductivité électrique intégrée pour des capteurs embarqués, ou des propriétés thermiques variables au sein d'un même objet.

Conception d'alliages pour les processus additifs

Au lieu d'adapter les alliages traditionnels pour la FA, les chercheurs créent désormais de nouveaux alliages métalliques spécifiquement conçus pour le processus de fusion couche par couche. Ces matériaux peuvent atteindre des microstructures et des propriétés impossibles à créer par moulage ou forgeage.

IA et logiciels : le cerveau de l'opération

Les logiciels, en particulier l'intelligence artificielle, deviennent le système nerveux central de la fabrication additive moderne. Ils vont au-delà du simple découpage pour optimiser chaque aspect du cycle de vie du produit.

Conception générative alimentée par l'IA

La conception générative utilise des algorithmes d'IA pour créer des milliers de solutions de conception potentielles basées sur un ensemble de contraintes comme la charge, le poids et la méthode de fabrication. Il en résulte des pièces très optimisées, d'apparence organique, souvent plus légères et plus solides que tout ce qu'un humain pourrait concevoir.

L'émergence du fil numérique

Le fil numérique est le concept d'un flux de données unique et transparent qui relie chaque étape, de la conception initiale à la simulation, la production et les performances en service. Cela crée une puissante boucle de rétroaction, où les données de performance d'une pièce réelle peuvent éclairer la conception de la prochaine génération.

Simulation prédictive et contrôle de processus

Les logiciels peuvent désormais simuler avec précision le processus d'impression avant qu'il ne commence, en prédisant les contraintes thermiques et les distorsions potentielles. Pendant l'impression, l'IA peut utiliser les données des capteurs pour comparer la construction réelle à la simulation, effectuant des ajustements de paramètres en temps réel pour garantir que la pièce finale corresponde parfaitement au modèle numérique.

Comprendre les défis et les compromis

Bien que l'avenir soit prometteur, plusieurs défis critiques doivent être relevés pour que la FA atteigne son plein potentiel en tant que méthode de production grand public.

Le coût élevé des équipements et des matériaux

Les systèmes de FA industriels de pointe et les matériaux haute performance représentent un investissement en capital important. Le coût par pièce est toujours plus élevé que les méthodes traditionnelles pour de nombreuses applications à grand volume.

Combler le déficit de compétences

La main-d'œuvre a besoin de nouvelles compétences pour tirer parti de ces tendances. L'expertise en conception pour la fabrication additive (DfAM), en science des données, en science des matériaux et en ingénierie de l'automatisation est très demandée et en pénurie.

L'obstacle de la normalisation et de la certification

Pour les industries critiques comme l'aérospatiale et la santé, la certification des pièces de FA est un processus complexe et long. L'industrie s'efforce d'établir des normes claires pour les processus, les matériaux et les tests afin de rationaliser la qualification.

Comment appliquer cela à votre objectif

La tendance sur laquelle se concentrer dépend entièrement de vos objectifs stratégiques.

- Si votre objectif principal est l'innovation produit et la performance : Investissez immédiatement dans la formation de votre équipe d'ingénieurs à la conception générative et explorez les possibilités de l'impression multi-matériaux.

- Si votre objectif principal est l'efficacité de la fabrication et la résilience de la chaîne d'approvisionnement : Évaluez les nouveaux systèmes de FA à haut débit et lancez des projets pilotes pour la production à la demande de pièces de rechange ou de composants à faible volume.

- Si votre objectif principal est la stratégie commerciale et les nouveaux marchés : Analysez comment la personnalisation de masse et la fabrication distribuée pourraient débloquer des modèles commerciaux entièrement nouveaux pour votre entreprise.

En fin de compte, ces tendances convergent pour créer un écosystème de fabrication plus agile, personnalisable et résilient que jamais.

Tableau récapitulatif :

| Tendance clé | Objectif principal | Technologies clés |

|---|---|---|

| Intégration de la production | Passage du prototypage à la production en série | Systèmes multi-lasers, flux de travail automatisés, surveillance in situ |

| Matériaux intelligents | Au-delà des plastiques/métaux de base | Polymères haute performance, impression multi-matériaux, alliages personnalisés |

| IA et logiciels | Optimisation de la conception et du contrôle des processus | Conception générative, fil numérique, simulation prédictive |

| Défis | Aborder les obstacles à l'adoption | Coût, déficit de compétences, normalisation |

Prêt à intégrer ces tendances de fabrication additive dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour tirer parti de la conception basée sur l'IA, des matériaux haute performance et des flux de travail automatisés. Que vous exploriez la conception générative ou que vous passiez à la production à grande échelle, notre expertise soutient votre parcours vers une fabrication intelligente et résiliente. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à rester en tête dans le paysage évolutif de la FA !

Guide Visuel

Produits associés

- Instrument de tamisage électromagnétique tridimensionnel

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Lyophilisateur de laboratoire haute performance

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

Les gens demandent aussi

- Quel est le principe de la tamiseuse ? Obtenir une séparation précise des particules par taille

- Quelle est la procédure de fonctionnement d'un tamis vibrant ? Maîtrisez l'analyse précise de la granulométrie

- Quelle est la vitesse d'un appareil de tamisage ? Optimiser la vibration pour une efficacité et une précision maximales

- Quels sont les composants d'une machine de tamisage ? Découvrez l'anatomie de la séparation de particules de précision

- Qu'est-ce que le tamisage des poudres ? Un guide pour une séparation précise de la granulométrie