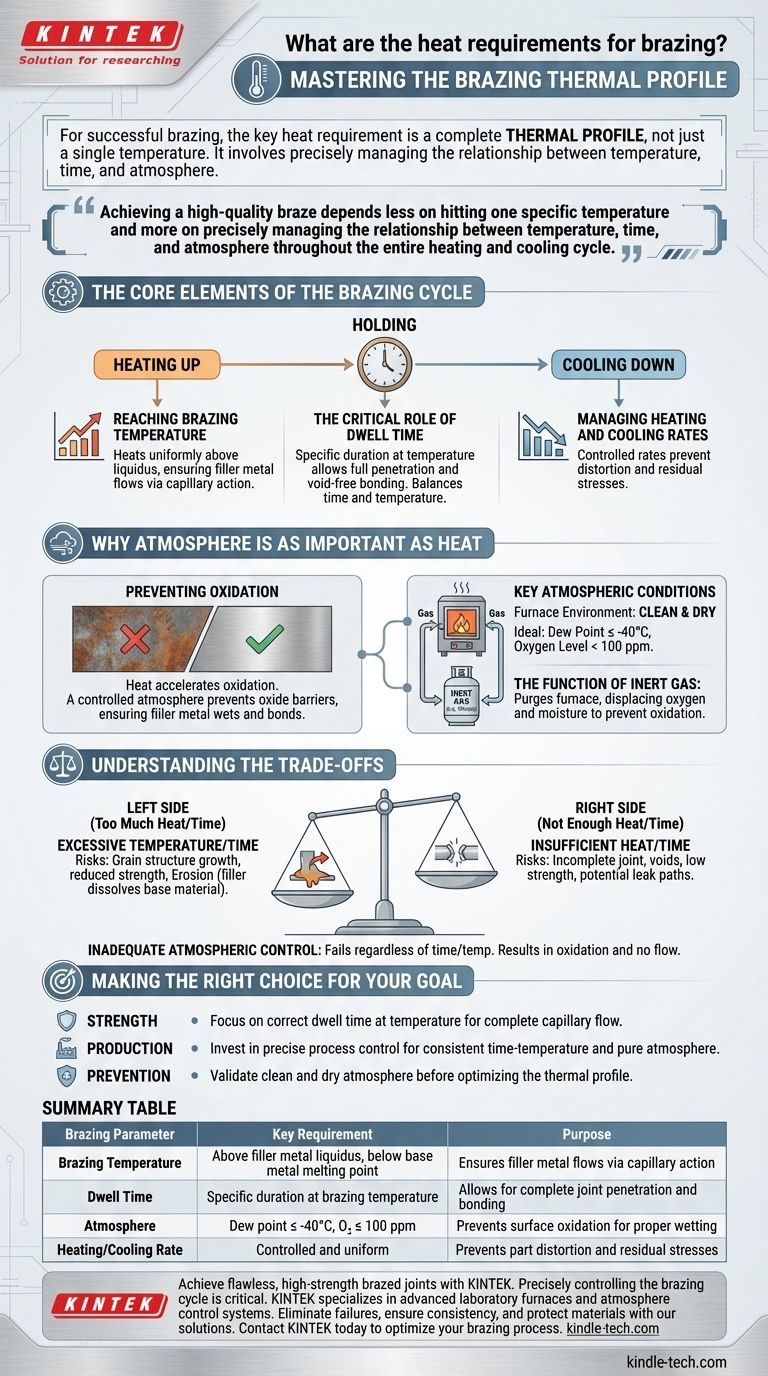

Pour un brasage réussi, l'exigence de chaleur clé n'est pas une température unique, mais un profil thermique complet. Vous devez chauffer l'assemblage à une température légèrement supérieure au point de fusion du métal d'apport, mais inférieure au point de fusion des matériaux de base, et le maintenir pendant une durée spécifique (temps de maintien). Ce processus doit avoir lieu dans une atmosphère contrôlée pour permettre au métal d'apport de s'écouler correctement et de former un joint solide.

L'obtention d'un brasage de haute qualité dépend moins de l'atteinte d'une température spécifique que de la gestion précise de la relation entre la température, le temps et l'atmosphère tout au long du cycle complet de chauffage et de refroidissement.

Les éléments fondamentaux du cycle de brasage

L'application de la chaleur dans le brasage est un processus dynamique connu sous le nom de cycle de brasage ou profil thermique. Il comprend plus qu'une simple température de pointe.

Atteindre la température de brasage

L'objectif principal est de chauffer l'ensemble de l'assemblage uniformément à la température de brasage spécifiée. Cette température est choisie pour être supérieure au liquidus (le point auquel le métal d'apport devient complètement liquide).

Cela garantit que l'alliage d'apport peut s'écouler librement par action capillaire dans l'espace étroit entre les matériaux de base.

Le rôle critique du temps de maintien

Atteindre simplement la température ne suffit pas. L'assemblage doit être maintenu à cette température pendant une période spécifique, connue sous le nom de temps de maintien (dwell time).

Cet équilibre entre le temps et la température est essentiel. Un temps de maintien suffisant permet au métal d'apport liquide de pénétrer complètement dans le joint, créant une liaison sans vide. L'optimisation de celui-ci, par exemple en utilisant des temps de maintien plus longs, peut réduire considérablement les rebuts et améliorer la cohérence du produit.

Gestion des vitesses de chauffage et de refroidissement

La rapidité avec laquelle vous chauffez les pièces (vitesse de montée en température ou *ramp rate*) et la rapidité avec laquelle vous les refroidissez fait également partie des exigences thermiques. Un chauffage rapide ou inégal peut provoquer une déformation, tandis qu'un refroidissement inapproprié peut introduire des contraintes résiduelles qui affaiblissent l'assemblage final.

Pourquoi l'atmosphère est aussi importante que la chaleur

Appliquer de la chaleur dans un environnement non contrôlé entraînera un échec du brasage. La chaleur accélère les réactions chimiques, et la plus importante à contrôler est l'oxydation.

Prévention de l'oxydation

Lorsque les métaux de base chauffent, ils forment facilement des oxydes à leur surface s'ils sont exposés à l'air. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport liquide de « mouiller » ou de se lier aux matériaux de base.

Un brasage réussi exige que les surfaces soient parfaitement propres à l'échelle microscopique, une condition impossible à maintenir avec la chaleur à moins que l'atmosphère ne soit contrôlée.

Conditions atmosphériques clés

Pour prévenir l'oxydation, le brasage est généralement effectué dans un four à atmosphère contrôlée. L'environnement doit être propre et sec.

Les conditions idéales comprennent souvent un point de rosée de -40°C ou inférieur (indiquant une très faible vapeur d'eau) et un niveau d'oxygène inférieur à 100 parties par million (ppm).

La fonction du gaz inerte

Cet environnement protecteur est généralement créé en purgant le four avec un gaz inerte, le plus souvent de l'azote. Ce gaz déplace l'oxygène et l'humidité, garantissant que la chaleur peut remplir sa fonction sans provoquer d'oxydation destructrice.

Comprendre les compromis

L'optimisation du cycle de brasage nécessite d'équilibrer des facteurs concurrents. S'écarter des paramètres idéaux introduit des risques importants.

Trop de chaleur ou de temps

Une température excessive ou un temps de maintien trop long peut être destructeur. Cela peut provoquer la croissance de la structure cristalline du métal de base, réduisant sa résistance. Dans certains cas, cela peut même entraîner une érosion, où le métal d'apport liquide commence à dissoudre le matériau de base.

Pas assez de chaleur ou de temps

Une chaleur ou un temps de maintien insuffisant est une cause d'échec plus fréquente. Si le métal d'apport ne devient pas complètement liquide ou n'a pas le temps de s'écouler, le joint sera incomplet. Cela entraîne des vides, une faible résistance et des chemins de fuite potentiels.

Contrôle atmosphérique inadéquat

Si les contrôles atmosphériques échouent — par exemple, si le point de rosée est trop élevé ou si de l'oxygène pénètre dans le four — le brasage échouera, quels que soient les réglages de temps et de température. Les pièces s'oxyderont et le métal d'apport ne s'écoulera pas dans le joint.

Faire le bon choix pour votre objectif

Obtenir un brasage parfait nécessite une vision holistique du processus. Votre priorité spécifique déterminera où vous concentrerez votre attention.

- Si votre objectif principal est la résistance et l'intégrité du joint : Concentrez-vous sur l'obtention du temps de maintien correct à une température qui assure que le métal d'apport est entièrement liquide, permettant un écoulement capillaire complet.

- Si votre objectif principal est la production à haut volume et le faible rebut : Investissez dans un contrôle de processus précis pour maintenir un profil temps-température cohérent et une atmosphère de four pure pour chaque cycle.

- Si votre objectif principal est de prévenir la défaillance des pièces : Assurez-vous que l'atmosphère de votre four est validée comme étant propre et sèche (point de rosée bas, O₂ bas) avant même de commencer à optimiser le profil thermique.

En fin de compte, maîtriser le brasage nécessite de considérer la chaleur, le temps et l'atmosphère comme un système interconnecté, et non comme des variables distinctes.

Tableau récapitulatif :

| Paramètre de brasage | Exigence clé | Objectif |

|---|---|---|

| Température de brasage | Au-dessus du liquidus du métal d'apport, en dessous du point de fusion du métal de base | Assure l'écoulement du métal d'apport par action capillaire |

| Temps de maintien | Durée spécifique à la température de brasage | Permet une pénétration et une liaison complètes du joint |

| Atmosphère | Point de rosée ≤ -40°C, O₂ ≤ 100 ppm | Prévient l'oxydation de surface pour un mouillage correct |

| Vitesse de chauffage/refroidissement | Contrôlée et uniforme | Prévient la déformation des pièces et les contraintes résiduelles |

Obtenez des joints brasés impeccables et à haute résistance avec KINTEK.

Le contrôle précis du cycle de brasage — température, temps et atmosphère — est essentiel pour l'intégrité de votre produit et votre rendement de production. KINTEK est spécialisée dans les fours de laboratoire avancés et les systèmes de contrôle d'atmosphère conçus spécifiquement pour des processus de brasage fiables et reproductibles.

Nos solutions vous aident à :

- Éliminer les défaillances de joints et les rebuts en maintenant une pureté atmosphérique optimale (point de rosée bas, O₂ bas).

- Assurer des résultats cohérents lot après lot grâce à un profilage thermique précis.

- Protéger vos matériaux de base contre des problèmes tels que l'érosion et la croissance du grain.

Que votre priorité soit la résistance ultime du joint ou l'efficacité de la production à haut volume, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de brasage de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent optimiser votre processus de brasage.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Grand four de graphitisation sous vide vertical en graphite

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Les gens demandent aussi

- Quel est le but principal d'un four dans le prétraitement des géopolymères ? Assurer la stabilité de l'humidité et la précision du processus

- Quels accessoires de stockage supplémentaires sont disponibles pour les congélateurs ultra-basse température ? Optimisez l'efficacité du stockage à froid de votre laboratoire

- Quels sont les avantages de la pyrolyse sous vide ? Maximisez votre rendement et la qualité de votre bio-huile

- Quels sont les avantages du traitement thermique ? Libérez des performances matérielles supérieures

- De quelles manières les agitateurs de laboratoire améliorent-ils l'efficacité de la réaction ? Augmenter la digestion anaérobie et les rendements de biogaz

- Comment le prétraitement par micro-ondes améliore-t-il l'efficacité de la lixiviation des éléments de terres rares ? Améliorez l'extraction avec KINTEK

- Comment un disperser à haute vitesse contribue-t-il à la synthèse de l'oxyde de graphène ? Optimisation de l'exfoliation et de l'efficacité chimique

- Quels métaux peut-on braser ensemble ? Un guide pour un assemblage de métaux solide et polyvalent