Bien qu'il s'agisse d'une méthode robuste et rentable pour certaines applications, le moulage par compression n'est pas une solution universelle. Ses principales limites découlent des cycles de production plus lents, des contraintes sur la complexité des pièces et d'un degré de travail manuel plus élevé par rapport à des procédés comme le moulage par injection. Ces facteurs le rendent moins adapté à la fabrication à haut volume de composants complexes.

Le moulage par compression excelle dans la production de pièces grandes, solides et relativement simples, en particulier à partir de plastiques thermodurcissables et de composites. Cependant, ses compromis inhérents en matière de vitesse, de précision et de capacité géométrique signifient qu'il est souvent surpassé par d'autres méthodes pour les séries de production complexes et à haut volume.

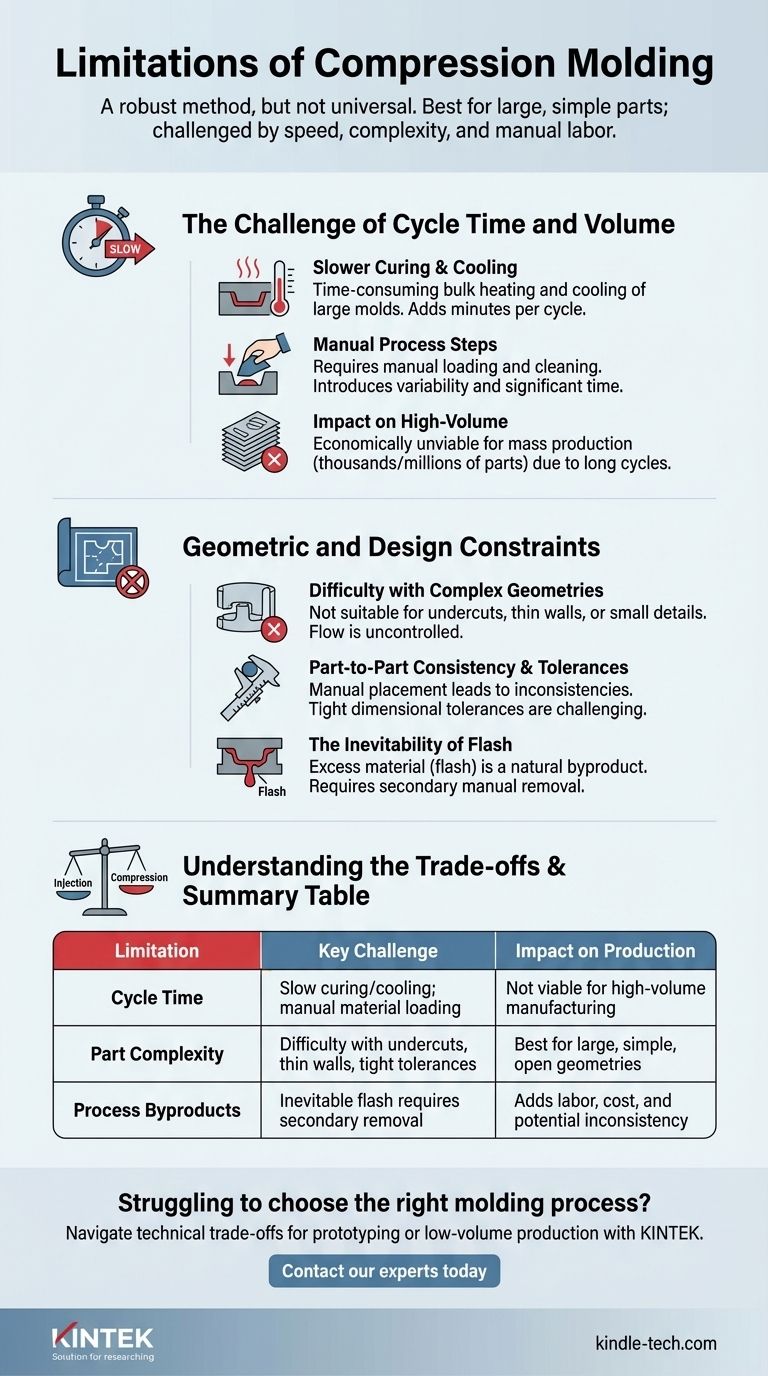

Le défi du temps de cycle et du volume

L'une des contraintes les plus importantes du moulage par compression est sa vitesse. Le temps total nécessaire pour produire une seule pièce, appelé temps de cycle, est considérablement plus long que celui des procédés plus automatisés.

Cycles de durcissement et de refroidissement plus lents

Le processus implique de chauffer l'ensemble de la masse du moule pour durcir le matériau, puis de le refroidir avant que la pièce puisse être éjectée. Ce chauffage et ce refroidissement en vrac prennent du temps, surtout avec les moules en acier grands et lourds nécessaires pour produire des pièces substantielles.

Contrairement au moulage par injection, où le matériau est chauffé avant d'entrer dans un moule relativement froid, le moulage par compression repose sur le transfert thermique à travers le moule lui-même, ajoutant des minutes à chaque cycle.

Étapes manuelles du processus

Le moulage par compression est souvent un processus semi-automatique ou manuel. Un opérateur doit mesurer et placer avec précision la charge de matériau (une préforme ou une poudre) dans la cavité du moule avant chaque cycle.

Après le durcissement, la pièce est retirée et le moule doit être nettoyé de tout matériau résiduel ou bavure avant que le cycle suivant puisse commencer. Ces étapes manuelles introduisent une variabilité et ajoutent un temps considérable.

Impact sur la production à haut volume

La combinaison de longs temps de durcissement et d'intervention manuelle rend le moulage par compression économiquement non viable pour la production de masse, où des milliers ou des millions de pièces sont nécessaires rapidement. Des procédés comme le moulage par injection sont conçus pour un fonctionnement continu, rapide et automatisé, offrant un coût par pièce beaucoup plus faible à des volumes élevés.

Contraintes géométriques et de conception

La nature fondamentale du processus — presser le matériau dans une forme — impose des limites claires aux types de pièces qui peuvent être fabriquées avec succès.

Difficulté avec les géométries complexes

Le moulage par compression est mieux adapté aux pièces présentant des géométries relativement simples et ouvertes. L'écoulement du matériau sous pression n'est pas aussi contrôlé qu'en moulage par injection.

Des caractéristiques telles que les contre-dépouilles, les parois minces, les petits trous ou les nervures complexes sont difficiles, voire impossibles, à former de manière fiable. Le matériau peut ne pas s'écouler dans ces détails fins avant de commencer à durcir, ce qui entraîne des pièces incomplètes ou fragiles.

Cohérence et tolérances d'une pièce à l'autre

Étant donné que la charge de matériau initiale est souvent placée à la main, de légères variations dans sa position ou sa quantité peuvent entraîner des incohérences d'une pièce à l'autre.

Cela rend difficile le maintien de tolérances dimensionnelles serrées. Bien que suffisant pour de nombreuses applications telles que les boîtiers électriques ou les panneaux de carrosserie automobile, il n'est pas adapté aux composants de précision où les tolérances sont mesurées en millièmes de pouce.

L'inévitabilité des bavures

Lorsque le moule se ferme, l'excès de matériau est expulsé de la cavité le long de la ligne de joint. Cet excès, connu sous le nom de bavure (flash), est un sous-produit naturel du processus.

La bavure doit être retirée lors d'une opération secondaire, généralement à la main ou à l'aide de matrices de rognage. Cela ajoute de la main-d'œuvre, des coûts et une autre source potentielle d'incohérence au flux de travail de fabrication.

Comprendre les compromis

Le choix d'un procédé de fabrication implique toujours de mettre en balance des priorités concurrentes. Les limites du moulage par compression sont mieux comprises par contraste avec son alternative principale, le moulage par injection.

Moulage par compression par rapport au moulage par injection

Le moulage par injection excelle là où le moulage par compression échoue : il peut produire des pièces très complexes avec des tolérances serrées à des vitesses très élevées. Cependant, il nécessite des outils extrêmement coûteux et complexes.

L'avantage du moulage par compression réside dans ses outils plus simples, plus robustes et nettement moins chers. Cela en fait un choix rentable pour la production à faible ou moyen volume de grandes pièces où l'amortissement des outils est un facteur de coût majeur.

Adéquation des matériaux

Le moulage par compression est exceptionnellement bien adapté aux matériaux thermodurcissables (tels que les phénoliques, les époxydes et les silicones) et aux composites renforcés de fibres (tels que SMC et BMC). Le processus permet aux longues fibres de conserver leur orientation et leur longueur, produisant des pièces avec une résistance et une rigidité supérieures difficiles à obtenir avec le moulage par injection.

Le moulage par compression est-il adapté à votre projet ?

La réponse à cette question nécessite d'évaluer les objectifs spécifiques de votre projet en matière de volume, de complexité, de propriétés des matériaux et de coût.

- Si votre objectif principal est de produire des pièces grandes, simples et à haute résistance : Le moulage par compression est un excellent choix, en particulier pour les thermodurcissables, les composites et les applications dans les industries automobile, aérospatiale ou électrique.

- Si votre objectif principal est la production à haut volume de pièces complexes avec des tolérances serrées : Le moulage par injection est le procédé clair et supérieur pour vos besoins.

- Si votre objectif principal est de minimiser l'investissement initial en outillage pour des volumes faibles à moyens : Le moulage par compression offre un avantage de coût significatif par rapport au moulage par injection, à condition que vous puissiez accepter ses temps de cycle plus lents et ses contraintes de conception.

En fin de compte, les limites du moulage par compression sont des caractéristiques, et non des défauts ; elles définissent la niche industrielle spécifique où le processus offre une valeur inégalée.

Tableau récapitulatif :

| Limite | Défi clé | Impact sur la production |

|---|---|---|

| Temps de cycle | Durcissement/refroidissement lent ; chargement manuel du matériau | Non viable pour la fabrication à haut volume |

| Complexité des pièces | Difficulté avec les contre-dépouilles, les parois minces, les tolérances serrées | Idéal pour les géométries grandes, simples et ouvertes |

| Sous-produits du processus | Les bavures inévitables nécessitent une élimination secondaire | Ajoute de la main-d'œuvre, des coûts et une incohérence potentielle |

Vous avez du mal à choisir le bon procédé de moulage pour votre laboratoire ou vos besoins de production ?

Les limites du moulage par compression soulignent l'importance de choisir l'équipement adéquat pour votre application spécifique, qu'il s'agisse de prototypage, de production à faible volume ou de travail avec des matériaux spécialisés comme les composites thermodurcissables.

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables pour soutenir vos processus de recherche et de fabrication. Nous pouvons vous aider à naviguer dans ces compromis techniques pour trouver la solution optimale pour vos besoins.

Optimisons votre flux de travail ensemble. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse à chaud manuelle de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire lors de la fabrication de pastilles d'électrolyte solide Beta-Al2O3 ?

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Comment les presses hydrauliques de laboratoire facilitent-elles la mise en granulés de biomasse ? Optimisation de la densité des biocarburants et prévention du mâchefer

- Quel est le rôle d'une presse hydraulique de laboratoire dans la formation de pastilles d'électrolyte solide sulfuré ? Maximiser la densité

- Quelle est l'importance de l'application d'une pression de 200 MPa avec une presse à pastilles hydraulique de laboratoire pour les céramiques composites ?