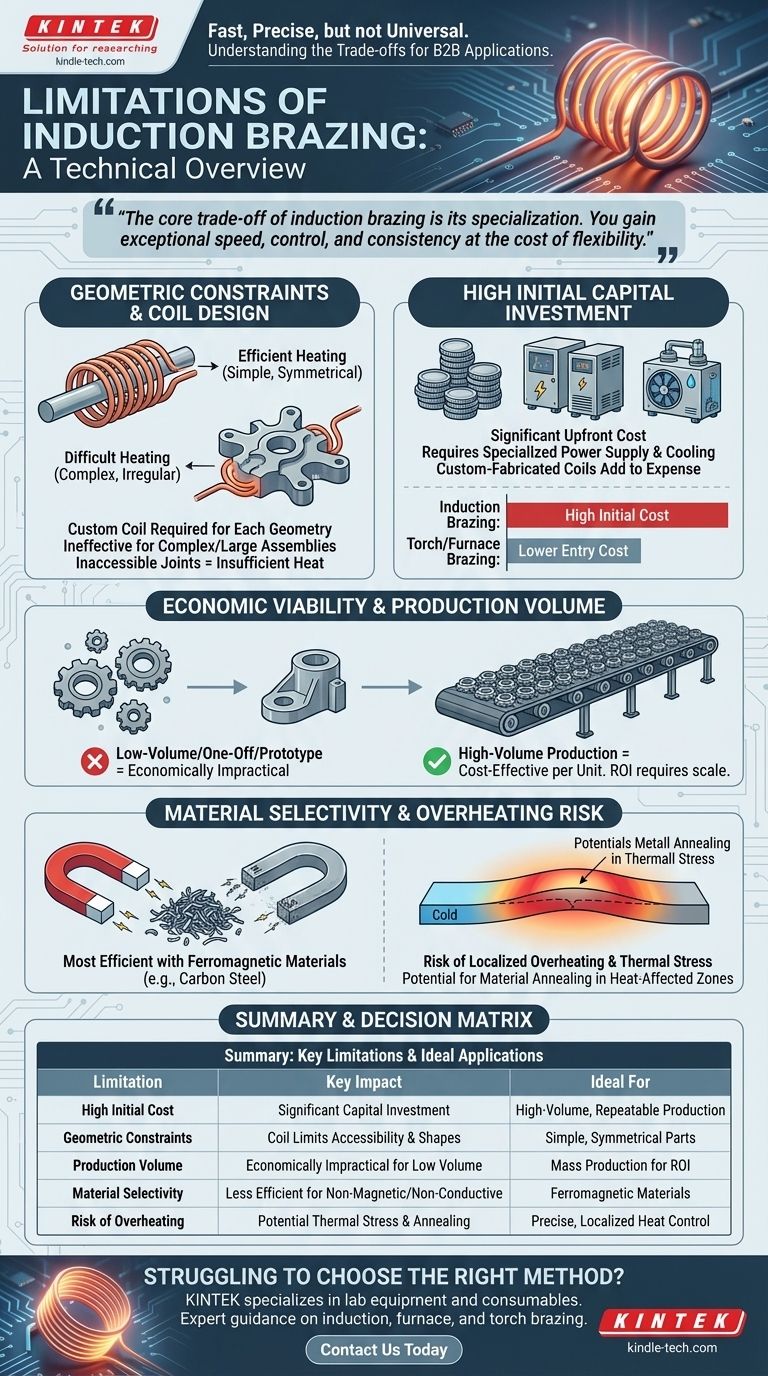

Bien que incroyablement rapide et précis, le brasage par induction n'est pas une solution universelle. Ses principales limites tournent autour du coût initial élevé de l'équipement, des contraintes géométriques imposées par la bobine d'induction, et de son inadaptation aux assemblages à faible volume ou très complexes. Cette méthode excelle avec des joints simples et répétables dans la production à grand volume, mais devient moins pratique pour les travaux personnalisés ou complexes.

Le compromis fondamental du brasage par induction est sa spécialisation. Vous gagnez une vitesse, un contrôle et une cohérence exceptionnels au détriment de la flexibilité, ce qui en fait un outil puissant pour la bonne application, mais coûteux et restrictif pour la mauvaise.

Le défi fondamental : Géométrie et conception de la bobine

Le brasage par induction repose sur un champ magnétique pour générer de la chaleur. La forme et la proximité de la bobine d'induction par rapport à la pièce sont donc les facteurs les plus critiques pour le succès, ce qui introduit des contraintes significatives.

Le rôle central de la bobine d'induction

La bobine d'induction n'est pas un composant générique ; c'est un outil conçu sur mesure. Chaque géométrie de joint unique nécessite une bobine de forme spécifique pour délivrer la chaleur de manière uniforme et efficace à la zone cible.

Cette ingénierie personnalisée augmente le temps de configuration initial et le coût pour chaque nouvelle pièce que vous avez l'intention de braser.

Limitations avec les formes complexes

Le chauffage par induction est plus efficace sur des géométries relativement simples et symétriques comme les arbres et les raccords. Les assemblages grands et de forme irrégulière sont très difficiles à chauffer uniformément avec une seule bobine.

Les pièces avec de nombreuses protubérances ou des épaisseurs variées peuvent entraîner des points chauds et un écoulement incomplet du métal d'apport, compromettant l'intégrité du joint.

Problèmes avec les joints inaccessibles

La force du champ magnétique diminue rapidement avec la distance. Si le joint est profondément enfoui dans un assemblage ou physiquement protégé par d'autres parties du composant, la bobine d'induction ne peut pas générer suffisamment de chaleur au bon endroit.

Considérations économiques et d'équipement

Au-delà de la physique du processus, le modèle économique pèse lourdement sur la viabilité du brasage par induction. C'est un processus qui exige une échelle pour être rentable.

Investissement initial en capital élevé

L'alimentation électrique, le système de refroidissement par eau et les bobines fabriquées sur mesure représentent un investissement en capital important. Ce coût initial est bien plus élevé que celui du brasage manuel au chalumeau ou même de certaines configurations de brasage au four.

Justification par le volume de production

La vitesse élevée et le potentiel d'automatisation du brasage par induction n'offrent un retour sur investissement qu'à des volumes de production élevés. Le coût par unité diminue considérablement avec des milliers de pièces répétables.

Pour les travaux à faible volume, uniques ou de prototypage, les coûts de configuration et l'outillage personnalisé le rendent économiquement impraticable.

Comprendre les compromis et les contraintes du processus

Chaque processus d'ingénierie implique des compromis. Comprendre les compromis inhérents au brasage par induction est essentiel pour éviter les erreurs d'application coûteuses.

La nécessité d'une conception de joint précise

Comme la plupart des méthodes de brasage, l'induction nécessite un espace propre et précisément contrôlé entre les pièces. Cet espace, généralement de 0,002 à 0,005 pouce (0,05 à 0,13 mm), est essentiel pour que l'action capillaire attire le métal d'apport fondu dans le joint.

Des joints mal conçus ou incohérents entraîneront des vides et des liaisons faibles, quelle que soit la qualité de la méthode de chauffage.

Sélectivité des matériaux

L'induction fonctionne en induisant un courant dans les matériaux électriquement conducteurs. Elle est plus efficace avec les matériaux ferromagnétiques comme l'acier au carbone.

Les métaux non magnétiques mais conducteurs comme l'aluminium ou le cuivre peuvent être chauffés, mais nécessitent souvent des fréquences différentes et plus de puissance. Le brasage de matériaux non conducteurs comme les céramiques nécessite une approche complètement différente, comme l'utilisation d'un suscepteur conducteur pour transférer la chaleur.

Risque de surchauffe localisée

Le chauffage est extrêmement rapide et localisé. Sans un contrôle précis, il est facile de surchauffer et d'endommager des sections minces d'une pièce ou de créer un stress thermique, en particulier lors de l'assemblage de métaux dissemblables avec des taux de dilatation différents.

Potentiel de changements de propriétés des matériaux

Bien que le chauffage soit localisé, le métal de base dans la zone affectée par la chaleur sera chauffé au-dessus de sa température critique. Cela peut provoquer un recuit (ramollissement) ou d'autres changements indésirables de la trempe et de la dureté du matériau, qui doivent être pris en compte dans la conception.

Faire le bon choix pour votre objectif

Pour sélectionner le processus correct, vous devez aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est la production répétable à grand volume de joints simples : Le brasage par induction est un excellent choix, offrant une vitesse et une cohérence inégalées qui réduisent le coût par pièce.

- Si votre objectif principal est le traitement d'assemblages grands et complexes ou de pièces variées à faible volume : Le brasage au four ou le brasage manuel au chalumeau offriront une plus grande flexibilité et une barrière à l'entrée beaucoup plus faible.

- Si votre objectif principal est l'assemblage de matériaux dissemblables avec des masses très différentes : L'induction peut être difficile, et une méthode de chauffage plus lente et plus uniforme comme le brasage au four peut être nécessaire pour éviter le stress thermique.

En fin de compte, le choix de la bonne méthode de brasage nécessite une compréhension claire de la géométrie spécifique de votre pièce, du volume de production et des propriétés des matériaux.

Tableau récapitulatif :

| Limitation | Impact clé | Idéal pour |

|---|---|---|

| Coût initial élevé | Investissement en capital important dans l'équipement et les bobines personnalisées | Séries de production à grand volume et répétables |

| Contraintes géométriques | La conception de la bobine limite l'accessibilité des joints et les formes complexes | Pièces simples et symétriques comme les arbres et les raccords |

| Volume de production | Économiquement impraticable pour les travaux à faible volume ou uniques | Production de masse pour justifier les coûts de configuration |

| Sélectivité des matériaux | Moins efficace pour les matériaux non magnétiques ou non conducteurs | Matériaux ferromagnétiques (par exemple, acier au carbone) |

| Risque de surchauffe | Potentiel de stress thermique ou de recuit dans les zones affectées par la chaleur | Applications nécessitant un contrôle précis et localisé de la chaleur |

Vous avez du mal à choisir la bonne méthode de brasage pour les besoins de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à naviguer dans les compromis des processus comme le brasage par induction. Que vous travailliez sur une production à grand volume ou des assemblages complexes, nous proposons des solutions adaptées à vos matériaux, votre géométrie et vos exigences de volume. Contactez-nous dès aujourd'hui pour optimiser votre processus de brasage et obtenir des résultats cohérents et fiables !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Presse chauffante à double plaque pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la méthode pour calculer le coût d'électricité d'un processus de fusion ? Maîtrisez l'efficacité dans vos opérations de laboratoire

- Pourquoi une haute fréquence est-elle nécessaire pour le chauffage par induction ? Pour un contrôle précis de la chaleur en surface

- Quelle est la fonction principale d'un four à induction dans la fusion de l'acier super duplex ? Atteindre une homogénéité chimique parfaite

- Quels avantages offre un four de frittage par induction à fréquence intermédiaire ? Améliorer les performances des matériaux ODS-HEC

- Quelle est la fonction principale d'un four de fusion à arc sous vide à l'échelle du laboratoire ? Accélérez votre recherche sur les alliages

- Le chauffage par induction fonctionne-t-il avec l'aluminium ? Un guide pour chauffer efficacement les métaux non magnétiques

- Quel est l'effet de la fréquence dans un four à induction ? Débloquez une efficacité de fusion optimale et le contrôle

- Quelle est la fonction de l'équipement de fusion à arc sous vide ? Création d'alliages de ferrochrome (CrFe) de haute pureté