À la base, le dépôt physique en phase vapeur (PVD) est une famille de techniques de dépôt sous vide, et non un processus unique. Les principales méthodes utilisées en PVD sont globalement classées en deux grandes catégories : l'évaporation, où un matériau est vaporisé thermiquement, et la pulvérisation cathodique, où les atomes sont éjectés physiquement d'une cible par bombardement ionique. D'autres techniques importantes incluent l'évaporation à l'arc et le dépôt par laser pulsé, chacune se distinguant par sa méthode unique de génération de vapeur de matériau.

La distinction critique entre les méthodes PVD n'est pas de savoir laquelle est "meilleure", mais comment elles génèrent de la vapeur. Votre choix dépend du matériau que vous déposez, de l'énergie des particules déposées et des propriétés finales du film que vous devez obtenir, telles que la densité, l'adhérence et la pureté.

Le principe fondamental du PVD

Toutes les techniques PVD partagent un processus commun en trois étapes qui se déroule à l'intérieur d'une chambre à vide. Comprendre ce cadre est essentiel pour voir comment les différentes méthodes sont liées les unes aux autres.

Étape 1 : Vaporisation

Un matériau source solide, appelé "cible", est converti en phase gazeuse ou vapeur. C'est l'étape déterminante où les différentes méthodes PVD divergent, utilisant différents mécanismes physiques pour libérer les atomes de la source.

Étape 2 : Transport

Les atomes ou molécules vaporisés se déplacent à travers la chambre à vide basse pression, de la source à l'objet à revêtir, appelé "substrat". Le vide est crucial car il empêche ces particules d'entrer en collision avec les molécules d'air.

Étape 3 : Condensation

La vapeur se condense sur le substrat, s'accumulant couche par couche pour former un film mince et solide. L'énergie et les propriétés des particules arrivantes influencent directement la structure et les caractéristiques du revêtement final.

Les deux piliers du PVD : évaporation vs. pulvérisation cathodique

La grande majorité des applications PVD utilisent soit l'évaporation, soit la pulvérisation cathodique. Elles représentent deux approches fondamentalement différentes de l'étape de vaporisation.

Évaporation : "Faire bouillir" un matériau sur une surface

Les méthodes d'évaporation utilisent la chaleur pour augmenter la pression de vapeur d'un matériau source jusqu'à ce qu'il bouille efficacement, libérant des atomes qui recouvrent ensuite le substrat.

Évaporation thermique (chauffage résistif)

C'est la méthode la plus simple. Un courant électrique élevé est passé à travers une nacelle ou un filament en métal réfractaire contenant le matériau source, ce qui le fait chauffer et s'évaporer. C'est rapide et rentable pour certains matériaux comme l'aluminium et l'or.

Évaporation par faisceau d'électrons (PVD par faisceau d'électrons)

Un faisceau d'électrons de haute énergie est focalisé sur le matériau source, chauffant un point localisé à des températures extrêmement élevées. Cela permet le dépôt de matériaux à très haut point de fusion (comme le titane ou les céramiques) et produit des films de pureté supérieure à l'évaporation thermique.

Pulvérisation cathodique : Une collision de billard à l'échelle atomique

La pulvérisation cathodique ne repose pas sur la chaleur. Au lieu de cela, elle utilise le transfert de quantité de mouvement pour déloger les atomes de la cible, un peu comme une bille de choc brisant un triangle de billes de billard.

Pulvérisation cathodique magnétron

C'est la technique de pulvérisation cathodique la plus utilisée dans l'industrie. Une haute tension est appliquée à la cible, créant un plasma de gaz inerte (comme l'argon). Des aimants derrière la cible piègent les électrons près de sa surface, augmentant considérablement l'efficacité de la formation d'ions. Ces ions bombardent ensuite la cible, éjectant des atomes qui se déposent sur le substrat.

Pulvérisation cathodique réactive

Il s'agit d'une variante où un gaz réactif, tel que l'azote ou l'oxygène, est intentionnellement introduit dans la chambre à vide avec le gaz de pulvérisation. Les atomes métalliques pulvérisés réagissent avec ce gaz sur leur chemin vers le substrat, formant des films composés comme le nitrure de titane (TiN) ou le dioxyde de silicium (SiO₂).

Au-delà des deux principales : méthodes PVD spécialisées

Bien que moins courantes que l'évaporation ou la pulvérisation cathodique, d'autres méthodes offrent des avantages uniques pour des applications spécifiques.

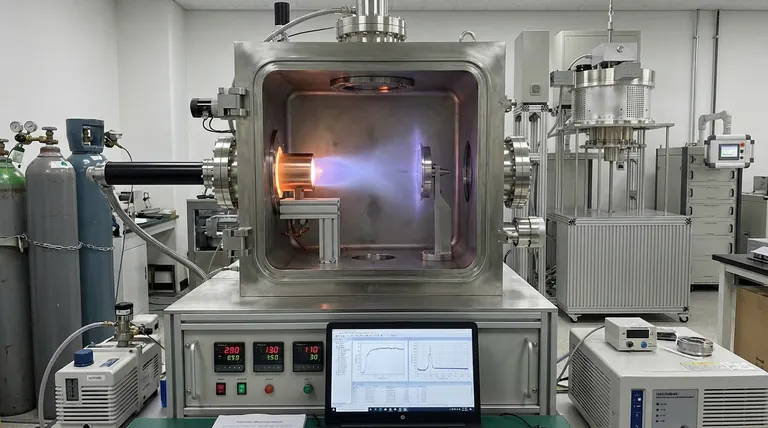

Évaporation à l'arc (arc cathodique)

Un arc électrique à courant élevé et basse tension est amorcé sur la surface de la cible. L'énergie intense du point d'arc vaporise directement le matériau de la cathode, créant un plasma hautement ionisé. Il en résulte des revêtements extrêmement denses et bien adhérents, ce qui le rend idéal pour les revêtements d'outils durs et résistants à l'usure.

Dépôt par laser pulsé (PLD)

Un laser pulsé de haute puissance est focalisé sur la cible sous vide. Chaque impulsion laser ablate, ou vaporise, une petite quantité de matériau, créant un panache de plasma qui se dépose sur le substrat. Le PLD est un outil de recherche puissant pour le dépôt de matériaux complexes tout en préservant leur composition chimique (stœchiométrie).

Comprendre les compromis

Aucune méthode PVD n'est universellement supérieure. Le bon choix implique d'équilibrer la complexité, le coût et le résultat souhaité.

Évaporation : rapidité et simplicité

L'évaporation est généralement plus rapide et utilise un équipement plus simple que la pulvérisation cathodique. Cependant, les atomes déposés ont une faible énergie, ce qui peut entraîner une adhérence du film plus faible et une densité inférieure par rapport aux films pulvérisés.

Pulvérisation cathodique : contrôle et qualité

La pulvérisation cathodique offre un excellent contrôle de l'épaisseur, de l'uniformité et de la composition du film. L'énergie plus élevée des atomes pulvérisés favorise une meilleure adhérence et une croissance de film plus dense, ce qui la rend idéale pour les applications optiques et électroniques. Le compromis est souvent des taux de dépôt plus lents et un équipement plus complexe.

Dépôt à l'arc : densité vs. défauts

Le dépôt à l'arc produit les particules les plus énergétiques, ce qui conduit à des films exceptionnellement durs et denses. Cependant, le processus peut également éjecter des amas d'atomes plus grands ou des "macro-particules", qui peuvent être des défauts indésirables dans le revêtement.

Sélectionner la bonne méthode PVD

L'objectif de votre application dictera la technique la plus appropriée.

- Si votre objectif principal est le dépôt rapide de métaux simples pour des revêtements réfléchissants : L'évaporation thermique est souvent le choix le plus direct et le plus rentable.

- Si votre objectif principal est des films de haute qualité, denses et uniformes pour l'électronique ou l'optique : La pulvérisation cathodique magnétron offre un contrôle supérieur sur l'adhérence et les propriétés du film.

- Si votre objectif principal est de créer des revêtements extrêmement durs et résistants à l'usure pour les outils de coupe : L'évaporation à l'arc est une méthode industrielle de premier plan pour sa capacité à produire des films denses et durables.

- Si votre objectif principal est la recherche et le développement de nouveaux films d'oxydes ou de céramiques complexes : Le dépôt par laser pulsé (PLD) offre des capacités uniques pour transférer la composition du matériau avec précision.

En fin de compte, le choix d'une méthode PVD consiste à faire correspondre la physique du processus de dépôt aux performances requises du film final.

Tableau récapitulatif :

| Méthode PVD | Mécanisme de vaporisation | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Évaporation thermique | Chauffage résistif | Rapide, simple, rentable | Dépôt rapide de métaux simples (par exemple, Al, Au) |

| Évaporation par faisceau d'électrons | Chauffage par faisceau d'électrons | Matériaux de haute pureté, à haut point de fusion | Dépôt de films de haute pureté (par exemple, Ti, céramiques) |

| Pulvérisation cathodique magnétron | Bombardement ionique (transfert de quantité de mouvement) | Excellent contrôle, films uniformes et denses | Électronique, optique, revêtements de haute qualité |

| Évaporation à l'arc | Arc électrique | Revêtements extrêmement denses, durs et bien adhérents | Revêtements d'outils résistants à l'usure |

| Dépôt par laser pulsé (PLD) | Ablation laser | Préserve la composition complexe du matériau | R&D de nouveaux oxydes/céramiques |

Prêt à choisir la bonne méthode PVD pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en PVD. Que vous travailliez sur la recherche de films minces, les revêtements optiques ou les revêtements d'outils durables, nos experts peuvent vous aider à sélectionner le système parfait pour obtenir des propriétés de film supérieures telles que l'adhérence, la densité et la pureté. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté