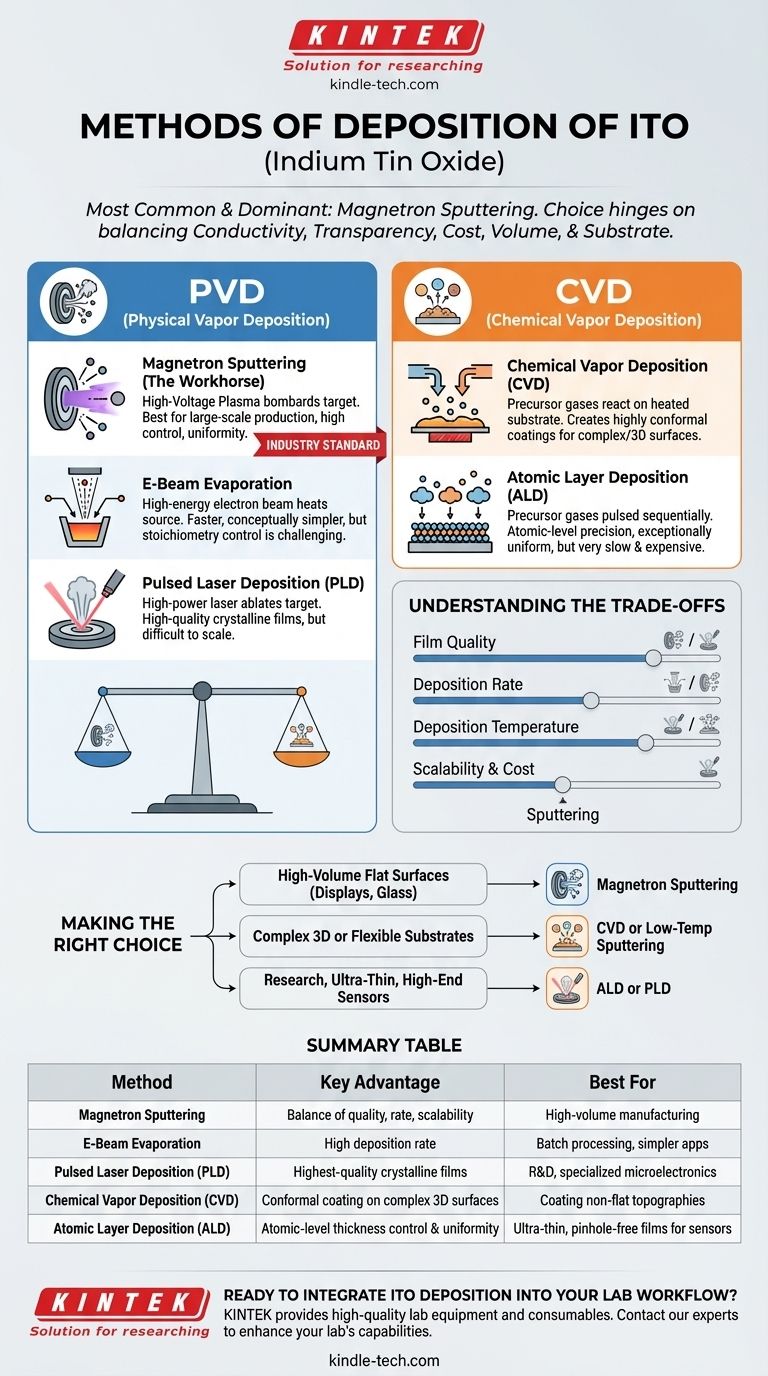

Pour le dépôt d'oxyde d'indium-étain (ITO), la méthode la plus courante et la plus dominante industriellement est la pulvérisation cathodique magnétron. Bien que d'autres techniques comme l'évaporation, le dépôt chimique en phase vapeur (CVD) et le dépôt par couches atomiques (ALD) soient également utilisées, la pulvérisation cathodique offre le meilleur équilibre entre la qualité du film, le taux de dépôt et l'évolutivité pour la majorité des applications commerciales, telles que les écrans et les écrans tactiles.

Choisir une méthode de dépôt pour l'ITO ne consiste pas à trouver une seule technique "optimale", mais à comprendre un ensemble critique de compromis. La décision dépend de l'équilibre entre vos exigences spécifiques en matière de conductivité électrique, de transparence optique, de coût, de volume de production et de type de substrat.

Les deux piliers du dépôt : PVD et CVD

Presque toutes les techniques de dépôt d'ITO se répartissent en deux grandes catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Comprendre cette distinction est la première étape pour sélectionner la bonne méthode.

Les méthodes PVD utilisent des processus physiques – comme l'impact ou le chauffage – pour transformer une cible ITO solide en vapeur, qui se condense ensuite sur un substrat sous vide. Les méthodes CVD utilisent des réactions chimiques entre des gaz précurseurs pour former le film ITO solide sur la surface du substrat.

Dépôt physique en phase vapeur (PVD) : La norme industrielle

Le PVD est privilégié pour sa capacité à produire des films denses de haute pureté avec d'excellentes propriétés.

Pulvérisation cathodique magnétron (Le cheval de bataille) C'est la méthode de prédilection pour la production à grande échelle de verre et de plastique revêtus d'ITO. Un plasma haute tension est utilisé pour bombarder une cible ITO céramique, éjectant des atomes qui se déposent sur le substrat.

Sa domination vient de son degré élevé de contrôle sur l'épaisseur du film, l'uniformité sur de grandes surfaces et les excellentes propriétés optoélectroniques du film résultant.

Évaporation par faisceau d'électrons (E-Beam) Dans cette méthode, un faisceau d'électrons de haute énergie chauffe et évapore le matériau source ITO d'un creuset sous vide. La vapeur se déplace ensuite en ligne droite et se condense sur le substrat.

Bien que souvent plus rapide et conceptuellement plus simple que la pulvérisation cathodique, le contrôle de la stœchiométrie précise (le rapport Indium/Étain) peut être difficile, ce qui a un impact direct sur les performances du film.

Dépôt par laser pulsé (PLD) Le PLD utilise un laser de haute puissance pour ablater une cible ITO rotative, créant un panache de plasma qui dépose un film sur le substrat.

Cette méthode est principalement utilisée en recherche et développement pour créer des films cristallins de très haute qualité. Cependant, elle est difficile à adapter à la production sur de grandes surfaces, ce qui la rend peu pratique pour la plupart des utilisations commerciales.

Dépôt chimique en phase vapeur (CVD) : Pour la précision et la conformité

Le CVD construit des films à partir de zéro par des réactions chimiques, offrant des avantages uniques pour des applications spécifiques.

Dépôt chimique en phase vapeur (CVD) Dans un processus CVD, des gaz précurseurs volatils contenant de l'indium, de l'étain et de l'oxygène sont introduits dans une chambre de réaction. Ils réagissent à la surface d'un substrat chauffé pour former un film ITO solide.

L'avantage clé du CVD est sa capacité à créer des revêtements hautement conformes qui couvrent uniformément des surfaces complexes, non planes ou 3D où les méthodes PVD en ligne de mire échoueraient.

Dépôt par couches atomiques (ALD) L'ALD est un sous-type sophistiqué de CVD où les gaz précurseurs sont pulsés dans la chambre un à la fois. Cela permet de faire croître le film avec une précision au niveau atomique, une monocouche à la fois.

Cette technique offre un contrôle inégalé de l'épaisseur et crée des films exceptionnellement uniformes et sans piqûres. Son principal inconvénient est qu'il s'agit d'un processus extrêmement lent et coûteux, le réservant à des applications très spécialisées et à forte valeur ajoutée.

Comprendre les compromis

Aucune méthode n'est parfaite pour tous les scénarios. Le bon choix dépend entièrement des priorités de votre projet.

Qualité du film vs. Taux de dépôt

La pulvérisation cathodique offre un superbe équilibre, produisant des films de haute qualité à des taux commercialement viables. Le PLD peut produire les films cristallins de la plus haute qualité mais est très lent. L'évaporation est rapide mais peut compromettre la qualité et la répétabilité du film.

L'ALD offre la plus haute conformité et le meilleur contrôle de l'épaisseur, mais a le taux de dépôt le plus lent de tous, mesuré en nanomètres par heure.

Température de dépôt

Le substrat que vous revêtez est un facteur critique. Les processus CVD nécessitent souvent des températures de substrat élevées, ce qui peut endommager des matériaux sensibles comme les polymères ou les plastiques flexibles.

De nombreux processus PVD, en particulier la pulvérisation cathodique, peuvent être effectués à ou près de la température ambiante, ce qui les rend idéaux pour les applications sensibles à la température comme l'électronique flexible.

Évolutivité et coût

Pour la production de masse de substrats plats (par exemple, écrans, panneaux solaires, verre architectural), la pulvérisation cathodique magnétron est le leader incontesté en raison de son évolutivité et de son écosystème mature.

Le CVD peut également être mis à l'échelle pour la production à grand volume, mais les coûts d'équipement et de gaz précurseurs peuvent être plus élevés. L'évaporation par faisceau d'électrons est souvent une option moins coûteuse pour le traitement par lots, tandis que le PLD et l'ALD sont généralement les plus coûteux et réservés à la R&D ou aux produits de niche.

Faire le bon choix pour votre application

L'objectif final de votre application dicte la méthode de dépôt optimale.

- Si votre objectif principal est la fabrication à grand volume de surfaces planes comme les écrans ou le verre intelligent : La pulvérisation cathodique magnétron est la norme industrielle pour son équilibre entre qualité, débit et rentabilité.

- Si votre objectif principal est le revêtement de topographies 3D complexes ou de substrats flexibles : Le CVD ou la pulvérisation cathodique à basse température sont vos meilleures options pour obtenir une couverture conforme sans endommager le substrat.

- Si votre objectif principal est la recherche ou la création de films ultra-minces et parfaits pour des capteurs haut de gamme ou la microélectronique : L'ALD ou le PLD offrent la précision et la qualité de film ultimes, justifiant leur coût plus élevé et leur vitesse plus lente.

Comprendre ces compromis fondamentaux vous permet de sélectionner la technique de dépôt qui correspond parfaitement à vos objectifs en matière de matériaux, de performances et de production.

Tableau récapitulatif :

| Méthode | Catégorie | Avantage clé | Idéal pour |

|---|---|---|---|

| Pulvérisation cathodique magnétron | PVD | Équilibre entre qualité, débit et évolutivité | Fabrication à grand volume (écrans, verre) |

| Évaporation par faisceau d'électrons | PVD | Taux de dépôt élevé | Traitement par lots, applications plus simples |

| Dépôt par laser pulsé (PLD) | PVD | Films cristallins de la plus haute qualité | R&D, microélectronique spécialisée |

| Dépôt chimique en phase vapeur (CVD) | CVD | Revêtement conforme sur des surfaces 3D complexes | Revêtement de topographies non planes |

| Dépôt par couches atomiques (ALD) | CVD | Contrôle de l'épaisseur au niveau atomique et uniformité | Films ultra-minces et sans piqûres pour capteurs |

Prêt à intégrer le dépôt d'ITO dans le flux de travail de votre laboratoire ?

Le choix de la bonne technique de dépôt est essentiel pour le succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus avancés de dépôt de matériaux. Que vous augmentiez la production ou repoussiez les limites de la recherche, notre expertise peut vous aider à atteindre une qualité de film et des performances optimales.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt d'ITO et découvrir comment les solutions de KINTEK peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique