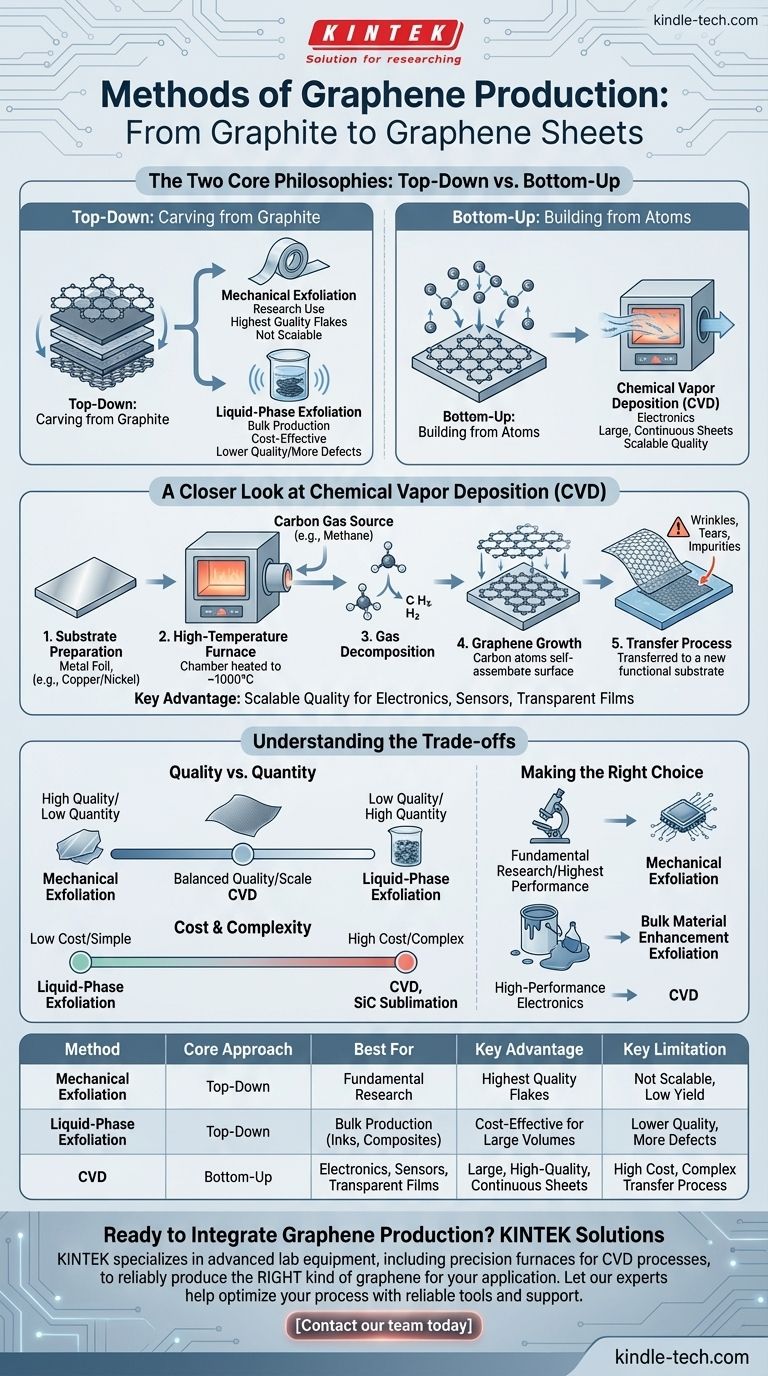

À la base, la production de graphène est divisée en deux stratégies fondamentales : les méthodes "top-down" qui partent du graphite et le décomposent, et les méthodes "bottom-up" qui construisent le graphène atome par atome. Les méthodes les plus importantes comprennent l'exfoliation mécanique pour la recherche, l'exfoliation en phase liquide pour la production en vrac, et le dépôt chimique en phase vapeur (CVD), qui est devenue la technique principale pour créer de grandes feuilles de haute qualité adaptées à l'électronique avancée.

Le défi central de la production de graphène n'est pas simplement de le fabriquer, mais de fabriquer le bon type de graphène pour un usage spécifique. Le choix de la méthode implique un compromis critique entre la qualité du matériau final, l'échelle de production et le coût global.

Les deux philosophies fondamentales : Top-Down vs. Bottom-Up

Comprendre la méthode commence par comprendre l'approche. Chaque technique se divise en l'une des deux catégories, chacune avec des avantages et des limites distincts.

Top-Down : Tailler à partir du graphite

Cette approche est conceptuellement simple : vous prenez un bloc de graphite (qui est essentiellement une pile d'innombrables couches de graphène) et vous séparez ces couches.

L'exfoliation mécanique est la technique originale, lauréate du prix Nobel. Elle consiste à utiliser du ruban adhésif pour décoller les couches de graphite jusqu'à ce qu'il ne reste qu'une seule feuille d'un atome d'épaisseur. Bien que cela produise des flocons de graphène d'une qualité exceptionnelle, le processus est manuel, ne produit que de très petites quantités et n'est pas évolutif pour un usage commercial. Il reste un outil vital pour la recherche scientifique fondamentale.

L'exfoliation en phase liquide vise à résoudre le problème de l'échelle. Dans cette méthode, le graphite est dispersé dans un liquide et soumis à une énergie élevée (comme la sonication) pour séparer les couches. Cela peut produire de grandes quantités de flocons de graphène, ce qui le rend adapté à des applications telles que les encres conductrices, les composites et les revêtements où le matériau en vrac est plus important que la structure atomique parfaite.

Bottom-Up : Construire à partir d'atomes

Cette approche est l'inverse du "top-down". Au lieu de partir d'un grand cristal et de le décomposer, vous fournissez des atomes de carbone et une surface pour qu'ils s'assemblent en un réseau de graphène parfait.

La technique "bottom-up" la plus importante est le dépôt chimique en phase vapeur (CVD). Elle est largement considérée comme la voie la plus prometteuse pour la production à l'échelle industrielle de graphène haute performance. D'autres méthodes de cette catégorie incluent la sublimation du carbure de silicium (SiC) et la décharge à arc, mais le CVD est devenu la tendance dominante.

Un regard plus attentif sur le dépôt chimique en phase vapeur (CVD)

En raison de sa capacité unique à équilibrer qualité et échelle, le CVD mérite une analyse plus approfondie. Cette méthode est le principal moteur du potentiel d'utilisation du graphène dans l'électronique de nouvelle génération.

Comment fonctionne le processus CVD

Le processus est une réaction contrôlée à haute température. Un substrat, généralement une feuille de métal comme le cuivre ou le nickel, est placé dans un four. La chambre est chauffée à environ 1000°C tandis qu'un gaz contenant du carbone, tel que le méthane, est introduit.

À cette température extrême, le gaz hydrocarboné se décompose, libérant des atomes de carbone individuels. Ces atomes diffusent ensuite et se lient à la surface du substrat métallique, s'auto-organisant en le réseau en nid d'abeille caractéristique du graphène. Ce processus forme un film continu, d'un atome d'épaisseur, recouvrant l'ensemble du substrat.

L'avantage clé : une qualité évolutive

Contrairement aux méthodes d'exfoliation qui produisent de petits flocons déconnectés, le CVD crée de grandes feuilles continues de graphène de haute qualité. Cela en fait la seule méthode viable pour les applications qui nécessitent un film uniforme sur une grande surface, telles que les écrans conducteurs transparents, les circuits électroniques et les capteurs avancés.

Contrôler le résultat

Les ingénieurs peuvent contrôler précisément le produit final en ajustant les paramètres du processus. En gérant la température, la pression et le débit du gaz, il est possible de contrôler la croissance et de déterminer si une seule couche ou plusieurs couches de graphène sont formées.

Comprendre les compromis

Aucune méthode de production n'est universellement supérieure. Le choix optimal est entièrement dicté par l'application finale et ses exigences spécifiques.

Qualité vs. Quantité

Il y a un compromis direct ici. L'exfoliation mécanique fournit des flocons immaculés et sans défaut avec les meilleures propriétés électriques possibles, mais en quantités microscopiques. L'exfoliation en phase liquide fournit des quantités massives de graphène, mais les flocons sont plus petits et présentent plus de défauts, ce qui entraîne des performances électriques inférieures. Le CVD offre le meilleur compromis, produisant de grandes feuilles de haute qualité, bien que pas aussi parfaites que les meilleurs flocons exfoliés mécaniquement.

Coût et complexité

Les méthodes de haute qualité sont coûteuses. Le CVD et la sublimation du SiC nécessitent des fours spécialisés à haute température et des équipements sous vide, ce qui contribue à des coûts élevés. En revanche, l'exfoliation en phase liquide peut être réalisée avec des équipements industriels plus courants, ce qui en fait un choix plus rentable pour produire du graphène en vrac pour des applications moins exigeantes.

Le défi du transfert

Une étape critique mais souvent négligée pour le graphène CVD est le transfert. Le graphène est cultivé sur un substrat métallique (comme le cuivre) mais doit être déplacé vers un substrat fonctionnel (comme une plaquette de silicium) pour être utilisé en électronique. Ce processus de transfert délicat peut introduire des rides, des déchirures et des impuretés, ce qui peut dégrader les performances du matériau.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode appropriée, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la recherche fondamentale ou la création d'un prototype unique avec les performances les plus élevées possibles : L'exfoliation mécanique est le meilleur outil pour produire de petits flocons de très haute qualité.

- Si votre objectif principal est la production en vrac pour l'amélioration des matériaux (par exemple, le renforcement des polymères ou la création d'encres conductrices) : L'exfoliation en phase liquide offre la voie la plus rentable pour de grands volumes.

- Si votre objectif principal est la création d'électronique haute performance, de conducteurs transparents ou de capteurs : Le dépôt chimique en phase vapeur (CVD) est la méthode standard de l'industrie pour la croissance de films grands, de haute qualité et uniformes.

En fin de compte, la méthode utilisée pour créer le graphène définit fondamentalement ce à quoi il peut être utilisé.

Tableau récapitulatif :

| Méthode | Approche principale | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|---|

| Exfoliation mécanique | Top-Down | Recherche fondamentale | Flocons de la plus haute qualité | Non évolutif, faible rendement |

| Exfoliation en phase liquide | Top-Down | Production en vrac (encres, composites) | Rentable pour de grands volumes | Qualité inférieure, plus de défauts |

| Dépôt chimique en phase vapeur (CVD) | Bottom-Up | Électronique, capteurs, films transparents | Grandes feuilles continues de haute qualité | Coût élevé, processus de transfert complexe |

Prêt à intégrer la production de graphène dans le flux de travail de votre laboratoire ?

Le choix de la bonne méthode de production est essentiel au succès de votre recherche et développement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés – y compris des fours de précision pour les processus CVD – et de consommables nécessaires pour produire de manière fiable le bon type de graphène pour votre application spécifique, que vous soyez axé sur la recherche de très haute qualité ou la production de matériaux évolutifs.

Laissez nos experts vous aider à optimiser votre processus. Nous comprenons les compromis entre la qualité, l'échelle et le coût, et nous pouvons fournir les outils fiables et le soutien dont votre laboratoire a besoin pour innover en toute confiance.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale