À la base, le dépôt physique en phase vapeur (PVD) est une famille de méthodes de revêtement, et non un processus unique. Les méthodes primaires se répartissent en deux grandes catégories : la pulvérisation cathodique, où les atomes sont éjectés physiquement d'un matériau cible, et l'évaporation thermique, où un matériau est chauffé jusqu'à ce qu'il se vaporise. Des variantes comme la pulvérisation cathodique magnétron, la pulvérisation réactive et l'évaporation par faisceau d'électrons sont utilisées pour contrôler les propriétés du revêtement final.

La méthode PVD spécifique choisie est une décision d'ingénierie critique. Elle dicte directement la densité, l'adhérence, la dureté et l'adéquation du revêtement pour une application donnée, d'une simple finition décorative à une couche haute performance résistante à l'usure sur un composant moteur critique.

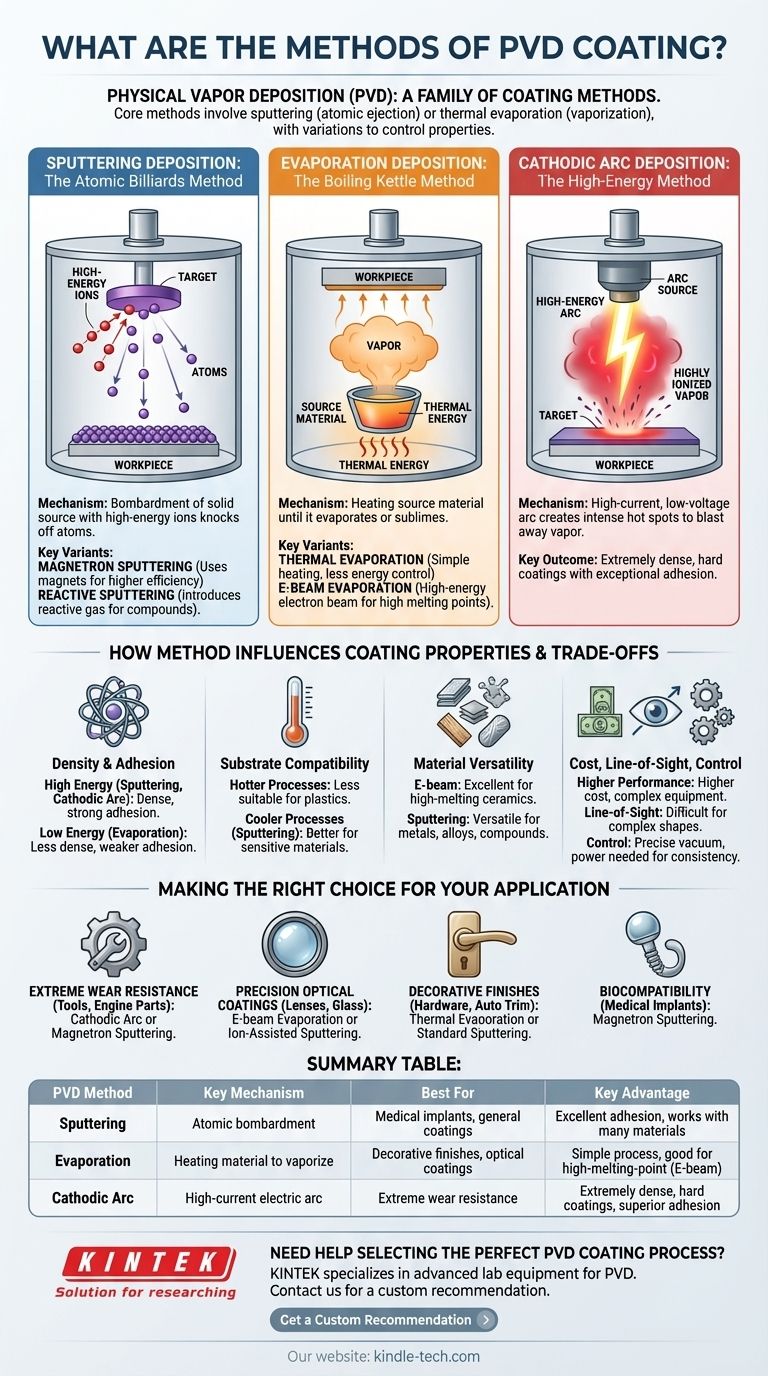

Les processus PVD fondamentaux expliqués

Pour comprendre le PVD, vous devez d'abord comprendre les façons fondamentales dont un matériau solide peut être transformé en vapeur à l'intérieur d'une chambre à vide. Chaque méthode offre un niveau d'énergie, de contrôle et d'efficacité différent.

Dépôt par pulvérisation cathodique : La méthode du billard atomique

La pulvérisation cathodique implique le bombardement d'un matériau source solide, connu sous le nom de cible, avec des ions de haute énergie (généralement provenant d'un gaz comme l'argon).

Cette collision est comme une rupture de billard à grande vitesse au niveau atomique, délogeant les atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sur la pièce, formant un film mince et dense.

La pulvérisation cathodique magnétron est la variante industrielle la plus courante. Elle utilise de puissants aimants derrière la cible pour piéger les électrons, ce qui augmente considérablement l'efficacité du bombardement ionique et permet des taux de dépôt plus rapides à des pressions plus basses.

La pulvérisation réactive est une technique où un gaz réactif, comme l'oxygène ou l'azote, est introduit dans la chambre. Ce gaz réagit avec les atomes pulvérisés pour former de nouveaux revêtements composés, tels que le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al₂O₃), directement sur le substrat.

Dépôt par évaporation : La méthode de la bouilloire

L'évaporation est la méthode PVD la plus simple conceptuellement. Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime, se transformant en vapeur qui se condense ensuite sur la pièce plus froide.

L'évaporation thermique est la forme la plus basique, où le matériau est chauffé en faisant passer un courant à travers un bateau résistif ou un filament contenant le matériau source. Elle est efficace mais offre moins de contrôle sur l'énergie des atomes vaporisés.

L'évaporation par faisceau d'électrons (E-beam) offre un contrôle plus précis. Elle utilise un faisceau d'électrons de haute énergie focalisé magnétiquement pour chauffer le matériau source. Cela permet l'évaporation de matériaux avec des points de fusion très élevés, tels que le titane ou les oxydes céramiques, ce qui est essentiel pour de nombreuses applications optiques et médicales.

Dépôt par arc cathodique : La méthode à haute énergie

Le dépôt par arc cathodique, ou Arc-PVD, est un processus à haute énergie qui utilise un arc électrique à courant élevé et basse tension pour vaporiser le matériau de la cible.

L'arc crée une série de petits points intensément chauds qui projettent une vapeur hautement ionisée. Ce plasma à haute énergie produit des revêtements extrêmement denses et durs avec une adhérence exceptionnelle, ce qui le rend idéal pour les applications exigeantes de résistance à l'usure comme les outils de coupe et les composants de moteur.

Comment la méthode influence les propriétés du revêtement

Le choix de la méthode n'est pas arbitraire ; il est déterminé par le résultat souhaité. L'énergie transmise aux atomes vaporisés est le principal facteur de différenciation.

Densité et adhérence du revêtement

Les processus à haute énergie comme la pulvérisation cathodique et le dépôt par arc cathodique produisent des revêtements plus denses et adhèrent plus fortement au substrat. Les atomes énergétiques s'incrustent essentiellement dans la surface, créant une liaison supérieure.

Les processus à faible énergie comme l'évaporation thermique produisent des films moins denses avec une adhérence plus faible, ce qui peut être suffisant pour les applications décoratives mais pas pour les environnements à forte usure.

Compatibilité du substrat

Certains processus sont "plus chauds" que d'autres. Pour les substrats sensibles à la température comme les plastiques, un processus à basse température comme la pulvérisation cathodique est souvent préféré à une méthode qui génère plus de chaleur rayonnante.

Polyvalence du matériau cible

La méthode doit être compatible avec le matériau source. L'évaporation par faisceau d'électrons est excellente pour les céramiques et les matériaux à haut point de fusion, tandis que la pulvérisation cathodique peut être utilisée avec une vaste gamme de métaux, d'alliages et de composés.

Comprendre les compromis

Toute décision d'ingénierie implique d'équilibrer des facteurs concurrents. Le PVD ne fait pas exception.

Coût vs. Performance

Généralement, les revêtements haute performance nécessitent des équipements plus complexes et plus coûteux. Les systèmes d'évaporation thermique sont relativement simples, tandis que les systèmes de pulvérisation cathodique magnétron et d'arc cathodique représentent un investissement en capital important.

Limitation de la ligne de visée

Une caractéristique fondamentale de toutes les méthodes PVD est qu'il s'agit de processus en ligne de visée. Le matériau de revêtement se déplace en ligne droite de la source au substrat. Cela rend difficile de revêtir uniformément des formes complexes et tridimensionnelles sans des dispositifs de rotation sophistiqués.

Contrôle et répétabilité du processus

L'obtention d'une couleur, d'une dureté ou d'une épaisseur spécifique nécessite un contrôle précis des niveaux de vide, du débit de gaz, de la puissance et de la température. Les méthodes plus avancées comme la pulvérisation réactive exigent des contrôles de processus très sophistiqués pour garantir des résultats cohérents et reproductibles lot après lot.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'exigence principale de votre composant.

- Si votre objectif principal est une résistance extrême à l'usure (outils, pièces de moteur) : Le dépôt par arc cathodique ou la pulvérisation cathodique magnétron sont les choix idéaux pour leurs revêtements durs, denses et très adhérents.

- Si votre objectif principal est les revêtements optiques de précision (lentilles, verre) : L'évaporation par faisceau d'électrons et la pulvérisation assistée par ions offrent le haut niveau de contrôle nécessaire pour créer des indices de réfraction spécifiques et des couches anti-reflet.

- Si votre objectif principal est les finitions décoratives (quincaillerie domestique, garnitures automobiles) : L'évaporation thermique ou la pulvérisation cathodique standard peuvent fournir d'excellents résultats esthétiques avec une bonne résistance à la corrosion à un coût inférieur.

- Si votre objectif principal est la biocompatibilité (implants médicaux) : La pulvérisation cathodique magnétron est une méthode éprouvée pour déposer des couches inertes et denses de matériaux comme le nitrure de titane qui empêchent le lessivage et améliorent l'usure.

En fin de compte, comprendre les mécanismes fondamentaux de chaque méthode PVD vous permet de sélectionner le processus qui correspond le mieux à vos objectifs en matière de matériaux, de performances et d'économie.

Tableau récapitulatif :

| Méthode PVD | Mécanisme clé | Idéal pour | Avantage clé |

|---|---|---|---|

| Pulvérisation cathodique | Bombardement atomique de la cible | Implants médicaux, revêtements généraux | Excellente adhérence, fonctionne avec de nombreux matériaux |

| Évaporation | Chauffage du matériau pour le vaporiser | Finitions décoratives, revêtements optiques | Processus simple, bon pour les matériaux à haut point de fusion (faisceau d'électrons) |

| Arc cathodique | Arc électrique à courant élevé | Résistance extrême à l'usure (outils, pièces de moteur) | Revêtements extrêmement denses et durs avec une adhérence supérieure |

Besoin d'aide pour choisir le processus de revêtement PVD parfait pour vos besoins de laboratoire ou de fabrication ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour les applications de revêtement PVD. Nos experts peuvent vous aider à choisir la bonne solution pour obtenir les propriétés de revêtement spécifiques – comme la dureté, l'adhérence ou la biocompatibilité – que votre projet exige.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la façon dont nos solutions PVD peuvent améliorer les performances et la durabilité de votre produit.

Obtenez une recommandation personnalisée →

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température