Les principaux paramètres du processus de broyage à boulets sont la vitesse de rotation du cylindre, les caractéristiques des médias de broyage (taille, matériau et quantité) et les propriétés du matériau broyé. Ces facteurs ne sont pas indépendants ; ils fonctionnent ensemble dans les limites physiques du broyeur pour déterminer l'efficacité et la taille finale des particules du produit.

L'objectif de la gestion des paramètres du broyeur à boulets est de créer l'environnement optimal pour des collisions contrôlées. Il ne s'agit pas de maximiser la vitesse ou la force, mais d'équilibrer précisément les forces d'impact et d'attrition pour obtenir la réduction de taille de particule souhaitée de manière efficace.

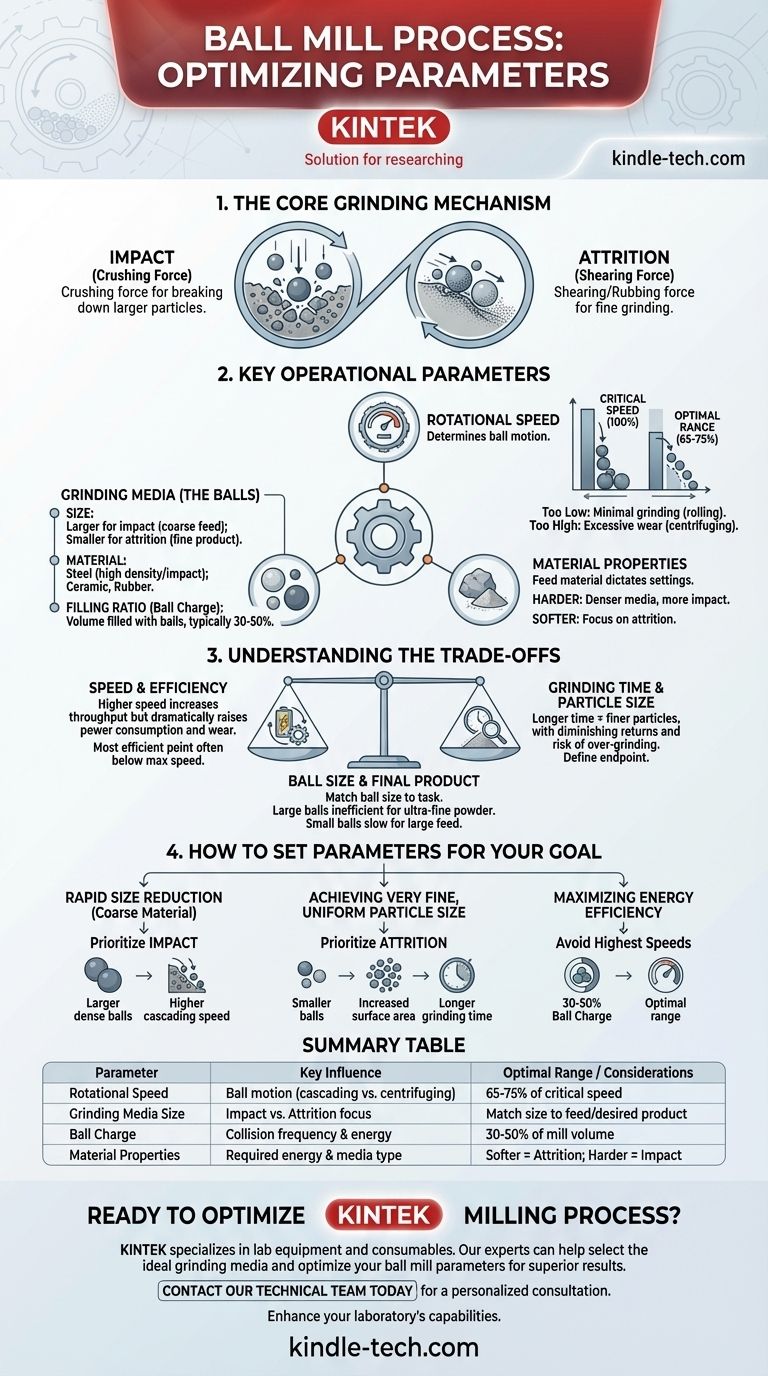

Le mécanisme de broyage fondamental

Un broyeur à boulets réduit la taille du matériau par deux forces physiques principales. Votre contrôle sur les paramètres opérationnels consiste essentiellement à manipuler l'équilibre entre ces deux actions.

Comprendre l'impact

L'impact est la force de concassage qui se produit lorsque les médias de broyage (les boulets) sont soulevés par la coque rotative et retombent sur le matériau en dessous. Cette action est la plus efficace pour décomposer les particules plus grosses et plus grossières.

Comprendre l'attrition

L'attrition est la force de cisaillement et de frottement qui se produit lorsque les boulets et les particules de matériau glissent et roulent les uns contre les autres. Cette action est responsable de la réduction des particules à une taille beaucoup plus fine.

Paramètres opérationnels clés et leur influence

Chaque paramètre sert de levier pour ajuster le processus de broyage. Comprendre comment chacun affecte la dynamique interne du broyeur est essentiel pour le contrôle du processus.

Vitesse de rotation

C'est sans doute le paramètre le plus critique. La vitesse détermine la façon dont les boulets se déplacent à l'intérieur du broyeur.

Le concept de vitesse critique est la vitesse de rotation à laquelle la force centrifuge fait adhérer les boulets à la paroi interne de la coque, cessant toute action de broyage. Le fonctionnement efficace se situe à un pourcentage de cette vitesse, généralement 65-75 %.

Si la vitesse est trop faible, les boulets roulent simplement au fond du broyeur, entraînant un broyage minimal. Si la vitesse est trop élevée (approchant la vitesse critique), les boulets sont projetés contre la garniture, provoquant une usure excessive et réduisant l'action de cascade et de chute cruciale nécessaire à l'impact.

Médias de broyage (les boulets)

Les boulets sont l'outil principal de réduction de taille. Leurs caractéristiques influencent directement le type de broyage qui se produit.

- Taille : Les boulets plus grands créent des impacts plus puissants, idéaux pour décomposer les matériaux d'alimentation grossiers. Les boulets plus petits offrent une plus grande surface et plus de points de contact, favorisant l'attrition et produisant un produit final plus fin.

- Matériau : Les boulets sont généralement fabriqués en acier, en céramique ou en caoutchouc. Les matériaux plus denses comme l'acier délivrent une énergie d'impact plus élevée.

- Taux de remplissage (Charge de boulets) : Le volume du broyeur rempli de boulets, généralement entre 30 % et 50 %. Une charge trop faible entraîne moins de collisions et un broyage inefficace. Une charge trop élevée restreint le mouvement des médias, atténuant leur force d'impact.

Propriétés du matériau

Les caractéristiques du matériau que vous broyez (l'« alimentation ») dictent les réglages idéaux pour tous les autres paramètres. Les matériaux plus durs peuvent nécessiter des médias plus denses et plus de force d'impact, tandis que les matériaux plus tendres peuvent être broyés plus efficacement en se concentrant sur l'attrition.

Comprendre les compromis

L'optimisation d'un broyeur à boulets est un processus d'équilibrage de facteurs concurrents. Il existe rarement un seul réglage « optimal », seulement le meilleur réglage pour un objectif spécifique.

Vitesse par rapport à l'efficacité

Faire fonctionner le broyeur à une vitesse plus élevée augmente le débit jusqu'à un certain point, mais cela augmente également considérablement la consommation d'énergie et l'usure de la garniture du broyeur et des médias de broyage. Le point le plus économe en énergie est souvent bien en dessous de la vitesse de fonctionnement maximale possible.

Temps de broyage par rapport à la granulométrie

Des temps de broyage plus longs produiront des particules plus fines, mais avec des rendements décroissants. Un broyage excessif peut gaspiller une énergie considérable et, dans certains cas, peut même modifier les propriétés chimiques du matériau. Définir un point final clair est crucial pour un processus efficace.

Taille des boulets par rapport au produit final

Vous devez adapter la taille des boulets à la tâche. Utiliser de gros boulets pour obtenir une poudre ultra-fine est très inefficace, car ils sont peu performants pour l'attrition nécessaire au broyage fin. Inversement, utiliser de petits boulets pour décomposer de gros matériaux d'alimentation sera un processus extrêmement lent.

Comment définir les paramètres pour votre objectif

Vos réglages optimaux dépendent entièrement du résultat souhaité. Utilisez ces principes comme point de départ pour l'optimisation des processus.

- Si votre objectif principal est la réduction rapide de la taille des matériaux grossiers : Privilégiez les forces d'impact en utilisant des médias de broyage plus grands et plus denses et en fonctionnant à une vitesse qui maximise le mouvement de cascade des boulets.

- Si votre objectif principal est d'obtenir une granulométrie très fine et uniforme : Privilégiez l'attrition en utilisant des médias de broyage plus petits pour augmenter le contact de la surface, ce qui peut nécessiter des temps de broyage plus longs.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Évitez de fonctionner aux vitesses les plus élevées possibles et assurez-vous que votre charge de boulets se situe dans la plage optimale de 30 à 50 % pour éviter le gaspillage de mouvement et d'énergie.

En ajustant systématiquement ces paramètres fondamentaux, vous pouvez transformer votre broyeur à boulets d'un simple broyeur en un outil d'ingénierie de précision.

Tableau récapitulatif :

| Paramètre | Influence clé | Plage optimale / Considérations |

|---|---|---|

| Vitesse de rotation | Détermine le mouvement des boulets (cascade par rapport à la centrifugation) | 65-75 % de la vitesse critique |

| Taille des médias de broyage | Boulets plus grands pour l'impact (broyage grossier) ; plus petits pour l'attrition (broyage fin) | Adapter la taille au matériau d'alimentation et au produit souhaité |

| Charge de boulets (Taux de remplissage) | Volume des médias affectant la fréquence et l'énergie des collisions | Généralement 30-50 % du volume du broyeur |

| Propriétés du matériau | La dureté et la taille initiale dictent l'énergie requise et le type de média | Les matériaux plus tendres favorisent l'attrition ; les matériaux plus durs nécessitent un impact |

Prêt à optimiser votre processus de broyage ?

Atteindre l'équilibre parfait entre impact et attrition pour votre matériau spécifique est la clé de l'efficacité du laboratoire et de la qualité du produit. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables, fournissant les bonnes solutions pour vos défis de broyage.

Nous pouvons vous aider à sélectionner les médias de broyage idéaux et à optimiser les paramètres de votre broyeur à boulets pour économiser du temps, réduire les coûts énergétiques et obtenir une distribution granulométrique supérieure.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et voyez comment nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur horizontal de laboratoire à quatre corps

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quelle est la fonction de l'équipement de broyage à billes dans la préparation de l'électrolyte NZSSP ? Optimiser la synthèse à l'état solide de NASICON

- Quel rôle joue un broyeur planétaire à billes dans la production d'engrais à base de coquilles d'œufs ? Libérez une réactivité chimique supérieure

- Pourquoi utiliser le broyage à billes pour les matériaux de cathode NMC ? Obtenir une granulométrie de précision pour les cathodes composites

- Quel est le rôle clé d'un broyeur planétaire pour les cibles IZO ? Atteindre une uniformité de niveau atomique dans la préparation des matériaux

- Quels sont les inconvénients d'un broyeur à boulets ? Consommation d'énergie élevée, bruit et risques de contamination