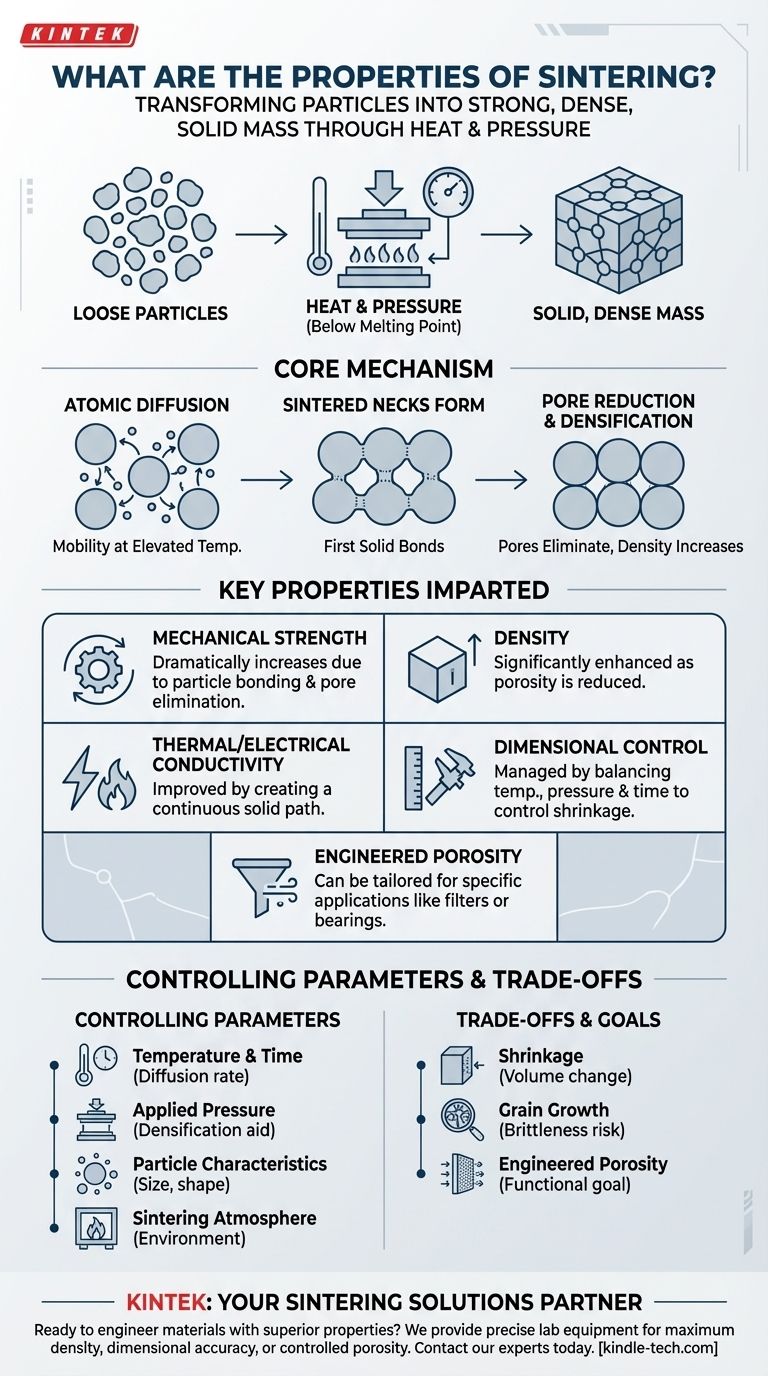

La propriété fondamentale du frittage est sa capacité à transformer une collection lâche de particules en une masse solide, dense et résistante à l'aide de chaleur et de pression. Ce processus se déroule en dessous du point de fusion du matériau, s'appuyant sur la diffusion atomique pour créer de puissantes liaisons entre les particules. Les principaux résultats sont une augmentation significative de la résistance, de la densité et de la durabilité du matériau, ainsi qu'une réduction de la porosité et une conductivité thermique et électrique améliorée.

Le frittage n'est pas un résultat unique, mais une transformation hautement contrôlable de la microstructure d'un matériau. En manipulant précisément la chaleur, la pression et le temps, vous pouvez concevoir un composant final avec des caractéristiques de performance spécifiques, de la densité maximale à une porosité fonctionnelle calculée.

Comment le frittage modifie fondamentalement la structure du matériau

Le frittage crée ses propriétés souhaitables en réorganisant le matériau au niveau microscopique. Le processus est entraîné par la réduction de l'énergie de surface à mesure que les particules individuelles fusionnent en une masse plus grande et plus stable.

Le mécanisme central : la diffusion atomique

À des températures élevées, les atomes à l'intérieur du matériau deviennent plus mobiles. Ils migrent à travers les surfaces des particules adjacentes, construisant efficacement des ponts entre elles sans que le matériau ne devienne jamais liquide.

Formation de « coussins de frittage »

La première étape de ce processus est la formation de « coussins » aux points de contact des particules. Ces coussins sont les premières liaisons solides, et leur croissance marque le début de la transformation d'un compact de poudre en un objet solide.

Réduction des pores et densification

À mesure que ces coussins grandissent et que les particules se rapprochent, les espaces vides (pores) entre elles se rétrécissent et sont finalement éliminés. Cette réduction de la porosité est ce qui conduit à un produit final hautement densifié et moins perméable.

Propriétés clés conférées par le frittage

Les changements microstructuraux qui se produisent pendant le frittage se traduisent directement par des propriétés macroscopiques améliorées qui sont critiques pour les applications d'ingénierie.

Résistance mécanique et dureté

En fusionnant des particules individuelles en un solide continu, le frittage crée une structure capable de distribuer et de résister efficacement aux contraintes mécaniques. Cela entraîne une augmentation spectaculaire de la dureté, de la ténacité et de la résistance globale par rapport à la poudre non frittée.

Densité améliorée

La conséquence directe de l'élimination de la porosité est une augmentation de la densité. Dans de nombreuses applications, en particulier en métallurgie et dans les céramiques avancées, atteindre une densité quasi totale est l'objectif principal du processus de frittage.

Conductivité thermique et électrique améliorée

Les pores sont remplis d'air, qui est un excellent isolant. En éliminant ces espaces isolants, le frittage crée un chemin continu à travers le matériau, permettant à la chaleur et à l'électricité de circuler beaucoup plus efficacement.

Propriétés optiques modifiées

Dans certains matériaux céramiques, les pores sont la principale cause de diffusion de la lumière, rendant le matériau opaque. En éliminant ces pores, le frittage peut produire une microstructure très dense qui est translucide ou même entièrement transparente.

Comprendre les paramètres de contrôle

Les propriétés finales d'une pièce frittée ne sont pas accidentelles ; elles sont le résultat direct de variables de processus soigneusement contrôlées. Comprendre ces leviers est essentiel pour obtenir le résultat souhaité.

Température et temps

Des températures de frittage plus élevées et des temps de maintien plus longs accélèrent la diffusion atomique. Cela conduit généralement à une plus grande densification et résistance, mais doit être géré attentivement pour éviter les effets négatifs.

Pression appliquée

L'application d'une pression externe pendant le processus force les particules à entrer en contact plus étroit. Cela facilite grandement la densification et permet au processus de se dérouler à des températures plus basses ou en des temps plus courts.

Caractéristiques des particules et du matériau

La taille et la forme initiales des particules, ainsi que la conductivité inhérente du matériau, influencent la manière dont il se comportera pendant le frittage. Les poudres plus fines, par exemple, ont tendance à se fritter plus facilement en raison de leur surface accrue.

Atmosphère de frittage

L'environnement chimique à l'intérieur du four est critique. Une atmosphère contrôlée peut être utilisée pour prévenir l'oxydation, éliminer les contaminants de la surface de la poudre, ou même faciliter la diffusion d'éléments d'alliage comme le nickel ou le cuivre dans le matériau principal.

Le compromis : densité par rapport au contrôle dimensionnel

Bien que le frittage soit un processus incroyablement puissant, il est régi par un ensemble fondamental de compromis que chaque ingénieur doit considérer.

Le défi du retrait

À mesure que les pores sont éliminés et que la pièce devient plus dense, elle va inévitablement se rétracter. Ce changement de volume peut être important et doit être calculé et pris en compte avec précision dans la conception initiale pour obtenir les dimensions finales correctes.

Le risque de croissance du grain

Si la température est trop élevée ou le temps trop long, les grains à l'intérieur du matériau peuvent devenir excessivement grands. Bien que la pièce puisse être dense, des grains trop grands peuvent souvent rendre un matériau plus cassant, réduisant ainsi ses performances globales.

Porosité conçue : un choix délibéré

La densité totale n'est pas toujours l'objectif. Pour des applications telles que les filtres, les catalyseurs ou les paliers autolubrifiants, l'objectif est d'encourager juste assez de liaison pour assurer la résistance tout en laissant délibérément un réseau de pores interconnectés. C'est un exemple parfait d'utilisation du frittage pour concevoir une fonction matérielle spécifique.

Adapter le processus à votre objectif

L'approche correcte du frittage dépend entièrement de l'application prévue du composant final.

- Si votre objectif principal est la résistance et la densité maximales : Vous devez optimiser pour des températures et des pressions plus élevées, tout en gérant soigneusement le retrait du composant et en évitant une croissance excessive des grains.

- Si votre objectif principal est la précision dimensionnelle pour des formes complexes : Envisagez des méthodes spécialisées telles que le frittage par réaction, qui peut atteindre une densification élevée avec un retrait minimal de la pièce.

- Si votre objectif principal est de créer un matériau poreux fonctionnel : L'objectif est d'encourager la liaison des particules pour l'intégrité structurelle tout en utilisant des températures plus basses ou des temps plus courts pour éviter l'élimination complète des pores.

En fin de compte, la compréhension de ces propriétés vous permet de considérer le frittage non seulement comme une étape de fabrication, mais comme un outil puissant pour la conception de matériaux avancés.

Tableau récapitulatif :

| Propriété | Description |

|---|---|

| Résistance mécanique | Augmente considérablement grâce à la liaison des particules et à l'élimination des pores. |

| Densité | Améliorée de manière significative grâce à la réduction de la porosité. |

| Conductivité thermique/électrique | Améliorée en créant un chemin solide continu. |

| Contrôle dimensionnel | Géré en équilibrant la température, la pression et le temps pour contrôler le retrait. |

| Porosité conçue | Peut être adaptée pour des applications spécifiques telles que les filtres ou les paliers. |

Prêt à concevoir des matériaux aux propriétés supérieures ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour maîtriser le processus de frittage. Que votre objectif soit la densité maximale, la précision dimensionnelle ou la porosité contrôlée, nos solutions vous aident à obtenir les performances matérielles exactes dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de frittage et de conception de matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux