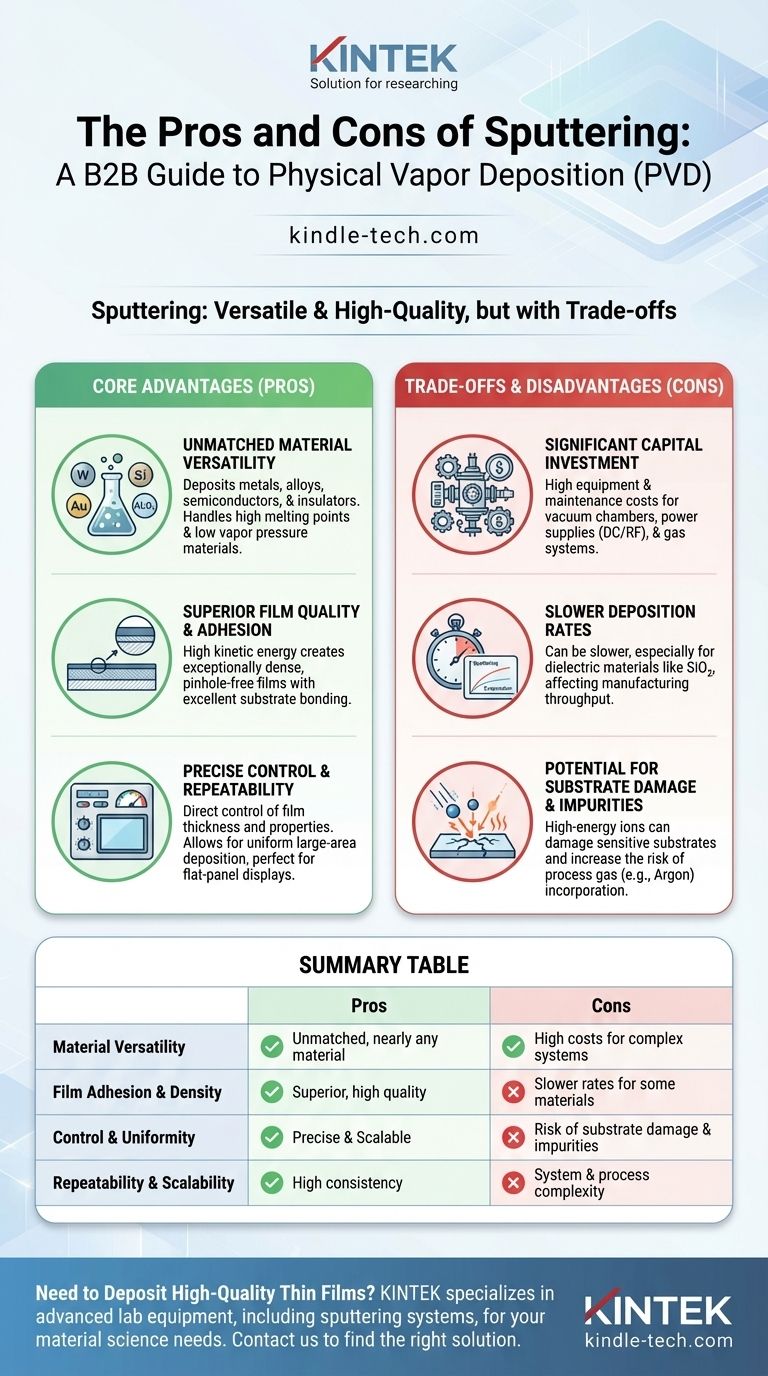

À la base, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) apprécié pour sa polyvalence et la haute qualité des films qu'il produit. Les principaux avantages sont sa capacité à déposer une vaste gamme de matériaux avec une excellente adhérence et un contrôle précis. Cependant, ces avantages s'accompagnent des inconvénients notables que sont les coûts d'équipement élevés, des vitesses de dépôt plus lentes pour certains matériaux, et le risque d'endommagement du substrat en raison de la nature à haute énergie du procédé.

La pulvérisation cathodique offre un contrôle et une flexibilité des matériaux inégalés pour créer des couches minces de haute qualité. Le compromis central est d'accepter des coûts initiaux plus élevés et des temps de processus potentiellement plus longs pour obtenir une adhérence, une densité et une pureté du film supérieures par rapport à d'autres méthodes de dépôt.

Les principaux avantages de la pulvérisation cathodique

Les forces de la pulvérisation cathodique résident dans sa capacité à produire des films denses et bien adhérents à partir de presque tous les matériaux cibles. Cela en fait une technologie fondamentale dans des secteurs allant des semi-conducteurs à l'optique.

Polyvalence des matériaux inégalée

La pulvérisation cathodique est remarquablement efficace pour déposer des matériaux difficiles ou impossibles à manipuler avec d'autres techniques comme l'évaporation thermique.

Cela inclut les éléments et les composés ayant des points de fusion extrêmement élevés ou une faible pression de vapeur.

Étant donné que le procédé éjecte physiquement des atomes d'une cible plutôt que de les faire fondre et de les évaporer, presque tout matériau solide — métaux, alliages, semi-conducteurs et isolants — peut être déposé.

Qualité de film et adhérence supérieures

Les atomes éjectés de la cible de pulvérisation cathodique ont une énergie cinétique significativement plus élevée que ceux provenant d'une source d'évaporation.

Cette haute énergie donne des films exceptionnellement denses, avec moins de trous d'épingle ou de défauts.

Crucialement, cela favorise également une excellente adhérence entre le film et le substrat, formant parfois une fine couche de diffusion à l'interface qui crée une liaison incroyablement solide.

Contrôle précis et répétabilité

Le procédé de pulvérisation cathodique offre un haut degré de contrôle sur les propriétés finales du film.

L'épaisseur du film est gérée directement en contrôlant des paramètres tels que le courant de la cible et le temps de dépôt, ce qui conduit à des résultats hautement répétables d'une exécution à l'autre.

Ce contrôle permet également le dépôt de films uniformes sur de très grandes surfaces, une exigence critique pour la fabrication d'écrans plats, de cellules solaires et de verre architectural.

Comprendre les compromis et les inconvénients

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Ses inconvénients sont principalement liés au coût, à la vitesse et à la nature énergétique du procédé lui-même.

Investissement en capital important

Les systèmes de pulvérisation cathodique sont complexes et nécessitent un investissement initial substantiel.

Les composants nécessaires, y compris les chambres à vide, les alimentations haute tension (CC ou RF) et les systèmes de gestion des gaz, sont coûteux à acheter et à entretenir.

Vitesse de dépôt plus lente

Comparée à une méthode comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent, surtout pour certains matériaux.

Les matériaux diélectriques comme le dioxyde de silicium (SiO2) sont un exemple bien connu où les vitesses de dépôt sont relativement faibles, ce qui peut affecter le débit de fabrication.

Risque d'endommagement du substrat et d'impuretés

Les mêmes ions à haute énergie qui créent une excellente adhérence peuvent également causer des problèmes.

Ce bombardement ionique peut endommager les substrats sensibles, tels que les solides organiques ou certains dispositifs semi-conducteurs. Le transfert d'énergie entraîne également un échauffement du substrat, ce qui nécessite une gestion attentive.

De plus, comme la pulvérisation cathodique fonctionne dans une plage de vide inférieure à celle de l'évaporation, il existe une tendance légèrement plus grande à incorporer des atomes de gaz de procédé (comme l'Argon) comme impuretés dans le film en croissance.

Complexité du système et du procédé

Faire fonctionner efficacement un système de pulvérisation cathodique nécessite une expertise technique.

Le dépôt de matériaux isolants, par exemple, nécessite l'utilisation d'alimentations RF et de réseaux d'adaptation d'impédance plus complexes et coûteux.

De plus, la gestion de la chaleur importante générée au niveau de la cible nécessite un système de refroidissement efficace pour éviter les dommages et maintenir la stabilité du processus.

La pulvérisation cathodique est-elle le bon choix pour votre application ?

Le choix d'une technique de dépôt nécessite d'aligner les capacités du procédé avec votre objectif principal. La pulvérisation cathodique excelle là où la qualité du film et le choix du matériau sont primordiaux.

- Si votre objectif principal est d'obtenir des films de haute qualité et adhésifs à partir d'alliages complexes ou de matériaux à point de fusion élevé : La pulvérisation cathodique est presque certainement le choix supérieur en raison de sa polyvalence et de la qualité du film résultant.

- Si votre objectif principal est le dépôt rapide et peu coûteux de métaux simples : Une technique plus simple comme l'évaporation thermique peut être une solution plus rentable et plus rapide.

- Si vous travaillez avec des substrats délicats, sensibles à la chaleur ou organiques : Vous devez contrôler attentivement les paramètres de pulvérisation cathodique ou envisager des méthodes de dépôt alternatives à plus basse énergie pour éviter d'endommager votre matériau.

En fin de compte, la pulvérisation cathodique est un outil puissant et précis pour créer des matériaux avancés lorsque ses compromis sont gérés correctement.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Polyvalence des matériaux inégalée (métaux, alliages, isolants) | Coûts élevés de l'équipement et de la maintenance |

| Adhérence et densité de film supérieures | Vitesses de dépôt plus lentes pour certains matériaux |

| Contrôle précis et excellente uniformité | Risque d'endommagement du substrat dû à la haute énergie |

| Haute répétabilité et évolutivité | Risque d'incorporation d'impuretés de gaz de procédé |

Besoin de déposer des couches minces de haute qualité ?

Choisir la bonne technologie de dépôt est essentiel pour le succès de votre R&D ou de votre production. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de pulvérisation cathodique, pour répondre à vos besoins spécifiques en science des matériaux et en applications de couches minces.

Nos experts peuvent vous aider à déterminer si la pulvérisation cathodique est la solution idéale pour votre projet, vous garantissant d'atteindre l'adhérence du film, la densité et la polyvalence des matériaux supérieures que votre travail exige.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et découvrir l'équipement adapté à votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le but du processus de recuit à basse température ? Optimisez vos couches minces d'oxyde de nickel dès maintenant

- Combien de temps dure la pyrolyse rapide ? Obtenez des rendements élevés en bio-huile en moins de 2 secondes

- Quel rôle joue une étuve à agitation orbitale dans la biolixiviation de l'uranium ? Optimisez la sécrétion d'acides fongiques avec précision

- Quelles sont les applications de la biomasse ? Un guide de ses utilisations polyvalentes en tant qu'énergie renouvelable

- Quel traitement thermique est le meilleur ? Associez le bon processus à l'objectif de votre matériau

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- À quoi sert un four de laboratoire ? Transformez les matériaux avec un contrôle thermique précis

- Comment la spectroscopie Raman in situ est-elle utilisée pour évaluer la stabilité des revêtements anticorrosion ? Surveillance précise en temps réel