En pyrolyse, les réacteurs les plus courants sont les lits fluidisés et les fours rotatifs, bien qu'il existe de nombreuses autres conceptions spécialisées. Ces machines sont essentiellement des fours à haute température, exempts d'oxygène, conçus pour décomposer thermiquement des matériaux tels que la biomasse, les plastiques ou les pneus. Le type de réacteur spécifique choisi est essentiel, car il influence directement les conditions du processus et, par conséquent, le rendement final des produits tels que la bio-huile, le biocharbon et le gaz de synthèse.

Le choix d'un réacteur de pyrolyse ne consiste pas à trouver le « meilleur », mais à sélectionner le bon outil pour la tâche. Chaque conception de réacteur offre une manière différente de contrôler la température et le temps de séjour, ce qui détermine si vous produisez principalement du carburant liquide, du charbon solide ou du gaz combustible.

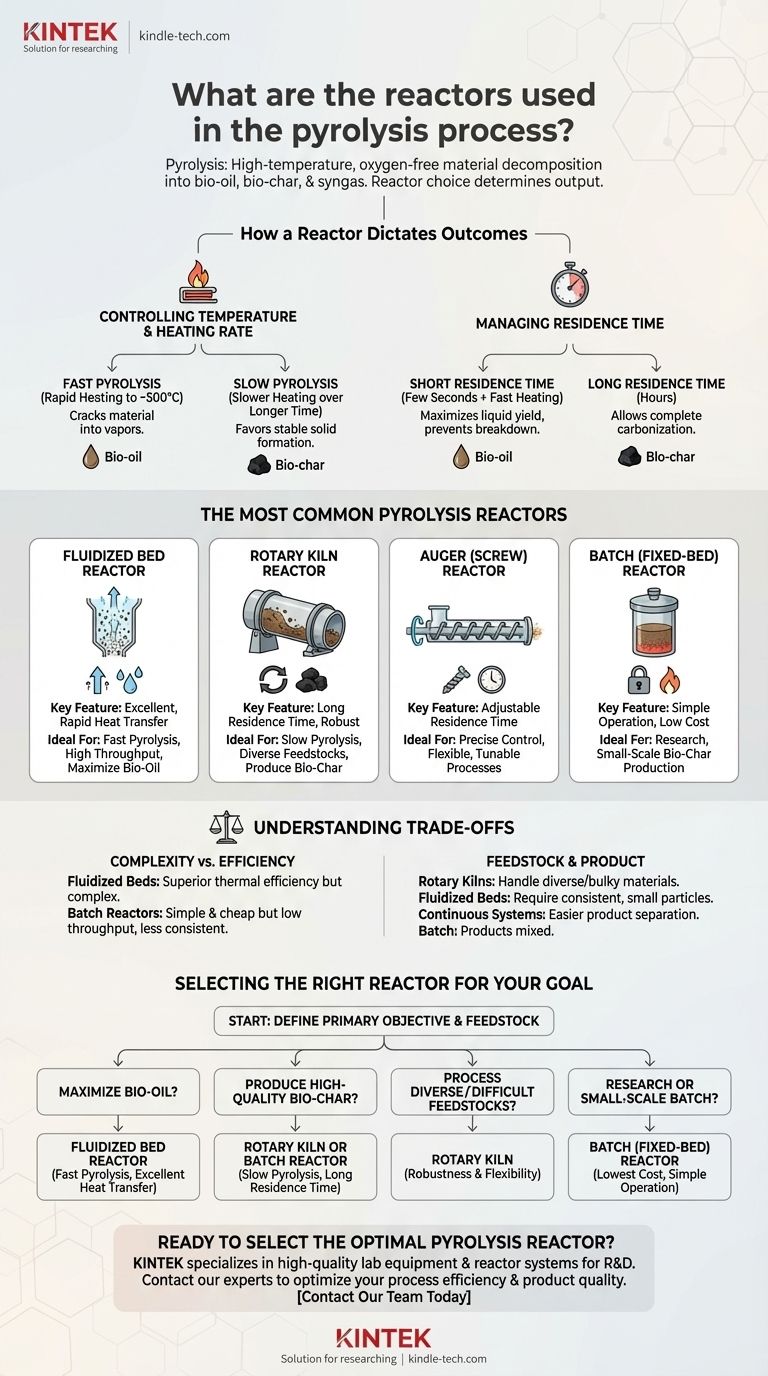

Comment un réacteur dicte les résultats de la pyrolyse

Un réacteur de pyrolyse est plus qu'un simple conteneur ; c'est un système soigneusement conçu pour contrôler les paramètres fondamentaux d'une réaction thermochimique. Sa conception dicte l'ensemble du processus.

Contrôle de la température et du taux de chauffage

La vitesse à laquelle la matière première est chauffée est un facteur principal dans le résultat du produit.

La pyrolyse rapide, qui implique un chauffage rapide à des températures modérées (environ 500°C), « craque » la matière organique en vapeurs qui peuvent être condensées en bio-huile. Des réacteurs offrant un excellent transfert de chaleur sont nécessaires pour cela.

La pyrolyse lente, en revanche, utilise un taux de chauffage beaucoup plus lent sur une plus longue période. Ce processus favorise la formation d'un solide stable, riche en carbone, connu sous le nom de biocharbon.

Gestion du temps de séjour

Le temps de séjour est la durée pendant laquelle le matériau reste dans le réacteur à la température cible.

Un temps de séjour court (quelques secondes) est associé à un chauffage rapide pour maximiser le rendement en bio-huile liquide et l'empêcher de se décomposer davantage en gaz.

Un temps de séjour long (heures) est caractéristique de la pyrolyse lente, permettant la carbonisation complète du matériau pour produire du biocharbon de haute qualité.

Les réacteurs de pyrolyse les plus courants

Bien qu'il existe des dizaines de conceptions, la plupart des applications commerciales et de recherche reposent sur quelques types clés, chacun optimisé pour des objectifs différents.

Réacteurs à lit fluidisé : Pour un débit élevé et la bio-huile

Un réacteur à lit fluidisé suspend les particules solides de matière première (comme le sable ou la biomasse) sur un flux de gaz chaud ascendant. Cela crée un mélange turbulent, semblable à un fluide, qui assure un transfert de chaleur extrêmement rapide et uniforme.

Cette conception est la norme de l'industrie pour la pyrolyse rapide car ses excellentes capacités de transfert de chaleur sont idéales pour maximiser la production de bio-huile.

Réacteurs à four rotatif : Pour la polyvalence et le biocharbon

Un réacteur à four rotatif est un grand récipient cylindrique rotatif incliné selon un léger angle. Lorsque le tambour tourne, la matière première s'entasse et se mélange, se déplaçant progressivement de l'extrémité la plus haute vers l'extrémité la plus basse.

Cette conception est très robuste et peut traiter une grande variété de tailles et de types de matières premières. Le mouvement lent et le temps de séjour plus long rendent les fours rotatifs exceptionnellement bien adaptés à la pyrolyse lente et à la production de biocharbon.

Réacteurs à vis (Auger) : Pour un contrôle précis

Un réacteur à vis utilise une grande vis rotative pour transporter le matériau à travers un tube chauffé.

La vitesse de la vis offre un contrôle précis sur le temps de séjour du matériau. Cela en fait une option flexible qui peut être ajustée pour divers processus de pyrolyse, bien qu'elle puisse être plus complexe mécaniquement.

Réacteurs discontinus (à lit fixe) : Pour la simplicité et la petite échelle

Un réacteur discontinu est la conception la plus simple. Une quantité fixe de matière première est chargée dans un récipient scellé, chauffée pendant une durée déterminée, puis les produits sont retirés une fois le processus terminé.

En raison de leur conception et de leur fonctionnement simples, les réacteurs discontinus sont courants dans la recherche en laboratoire et la production non continue à petite échelle, en particulier pour le biocharbon.

Comprendre les compromis

La sélection d'un réacteur implique de trouver un équilibre entre l'efficacité, le coût et la complexité opérationnelle. Aucune conception n'excelle dans tous les domaines.

Complexité par rapport à l'efficacité

Les réacteurs à lit fluidisé offrent une efficacité thermique et un débit supérieurs, mais ce sont des systèmes complexes à exploiter et à entretenir, nécessitant un contrôle précis du débit de gaz et de la taille des particules.

Inversement, les réacteurs discontinus sont simples et peu coûteux, mais offrent un faible débit et un contrôle de processus moins constant par rapport aux systèmes continus.

Flexibilité de la matière première

L'un des principaux atouts du four rotatif est sa capacité à traiter des matériaux non uniformes, mélangés ou volumineux qui bloqueraient ou perturberaient d'autres types de réacteurs. Les lits fluidisés, en revanche, exigent que la matière première soit broyée en une taille de particule cohérente et relativement petite.

Qualité et séparation des produits

La conception du réacteur affecte également la facilité de séparation des produits finaux. Les systèmes continus comme les lits fluidisés ou les vis incorporent souvent des équipements en aval pour séparer et condenser rapidement les vapeurs en bio-huile tout en extrayant le charbon et le gaz de synthèse dans des flux différents. Dans un simple réacteur discontinu, tous les produits restent mélangés jusqu'à la fin du cycle.

Choisir le bon réacteur pour votre objectif

Votre choix doit être guidé par votre objectif principal. Analysez votre produit cible et votre matière première pour déterminer la meilleure voie technologique.

- Si votre objectif principal est de maximiser la production de bio-huile : Un réacteur à lit fluidisé est le choix optimal en raison de son excellent transfert de chaleur pour la pyrolyse rapide.

- Si votre objectif principal est de produire du biocharbon de haute qualité : Un four rotatif ou un réacteur discontinu offre les longs temps de séjour et le chauffage plus lent nécessaires à la pyrolyse lente.

- Si votre objectif principal est de traiter des matières premières diverses ou difficiles : Un four rotatif offre la robustesse et la flexibilité maximales pour gérer des intrants matériels variés.

- Si votre objectif principal est la recherche ou la production discontinue à petite échelle : Un réacteur à lit fixe (discontinu) offre la barrière à l'entrée la plus faible en termes de coût et de simplicité opérationnelle.

En fin de compte, comprendre le lien entre la conception du réacteur et le contrôle du processus vous permet de faire un choix technologique stratégique et efficace.

Tableau récapitulatif :

| Type de réacteur | Objectif principal | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Lit fluidisé | Maximiser la bio-huile | Transfert de chaleur excellent et rapide | Pyrolyse rapide, débit élevé |

| Four rotatif | Produire du biocharbon | Long temps de séjour, robuste | Pyrolyse lente, matières premières diverses |

| À vis (Auger) | Contrôle précis | Temps de séjour ajustable | Processus flexibles et réglables |

| Discontinu / Lit fixe | Simplicité et petite échelle | Fonctionnement simple, faible coût | Recherche, biocharbon en petits lots |

Prêt à sélectionner le réacteur de pyrolyse optimal pour vos besoins spécifiques ? Le bon réacteur est essentiel pour atteindre vos rendements cibles en bio-huile, biocharbon ou gaz de synthèse. KINTEK est spécialisé dans les équipements de laboratoire et les systèmes de réacteurs de haute qualité pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à choisir la configuration parfaite pour optimiser l'efficacité de votre processus et la qualité de vos produits. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent alimenter votre innovation.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse