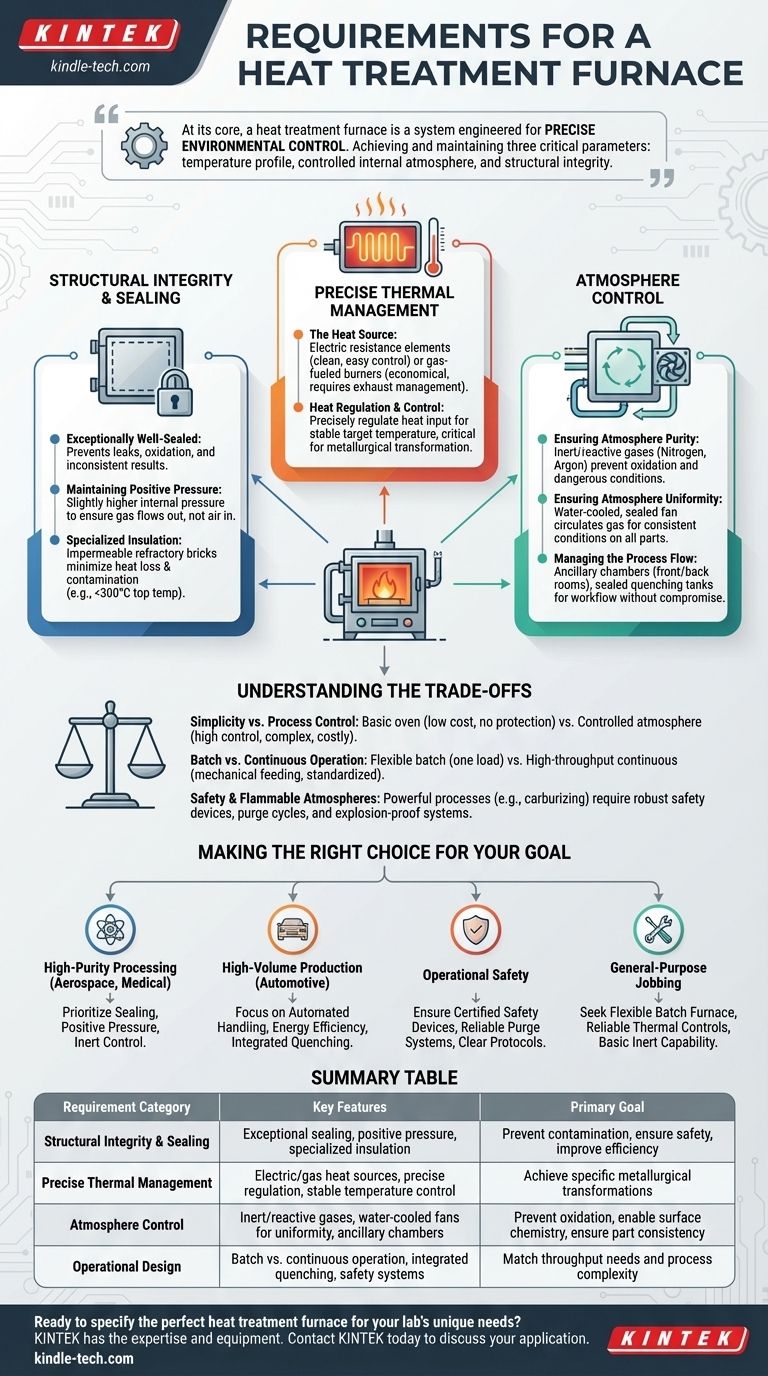

À la base, un four de traitement thermique est un système conçu pour un contrôle environnemental précis. Les exigences fondamentales sont axées sur l'atteinte et le maintien de trois paramètres critiques : un profil de température spécifique, une atmosphère interne contrôlée et une intégrité structurelle pour contenir les deux en toute sécurité et efficacité. Ces exigences garantissent que le four peut modifier de manière fiable les propriétés physiques et chimiques d'un matériau.

Un four de traitement thermique est bien plus qu'un simple four. Ses exigences de conception sont dictées par la nécessité de créer un environnement parfaitement étanche et stable où la chaleur et l'atmosphère peuvent être manipulées avec précision pour obtenir des résultats métallurgiques spécifiques et reproductibles, sans contamination ni risques de sécurité.

La base : intégrité structurelle et étanchéité

Le corps physique du four est la première ligne de défense pour maintenir un processus contrôlé. Sa conception a un impact direct sur l'efficacité et la qualité du produit final.

### L'importance d'une chambre étanche

Un four de traitement thermique doit être exceptionnellement bien scellé. Toute fuite empêche le système de maintenir un environnement interne stable.

Ceci est fait pour empêcher l'intrusion d'air extérieur et la fuite de l'atmosphère contrôlée interne. Un joint compromis entraîne une oxydation, des réactions chimiques indésirables et des résultats incohérents.

### Maintien d'une pression positive

Pour compléter l'étanchéité, les fours sont conçus pour fonctionner sous une légère pression positive.

Cela signifie que la pression à l'intérieur du four est légèrement supérieure à la pression atmosphérique extérieure. Cette conception garantit que si une fuite microscopique devait exister, le gaz du four s'échapperait plutôt que de laisser l'air (contenant de l'oxygène et de l'humidité) pénétrer.

### Isolation spécialisée

Le revêtement du four doit offrir une isolation thermique supérieure et être non réactif avec l'atmosphère du four. Pour certains processus comme la cémentation, des briques réfractaires imperméables sont utilisées.

Cette isolation minimise les pertes de chaleur, améliorant l'efficacité énergétique, et garantit que le matériau de revêtement lui-même ne se dégrade pas ou ne contamine pas le processus. La température maximale du four, par exemple, ne doit généralement pas dépasser 300 °C, ce qui indique un confinement efficace de la chaleur.

La fonction principale : gestion thermique précise

Le but principal du four est d'appliquer de la chaleur. Cependant, la manière dont la chaleur est générée, délivrée et contrôlée est ce qui distingue un four de base d'un équipement industriel.

### La source de chaleur

Les fours utilisent l'une des deux sources de chaleur principales : les éléments chauffants à résistance électrique ou les brûleurs à gaz.

Le choix de l'élément chauffant dépend de la température requise, du type d'atmosphère utilisé et du coût d'exploitation. Le chauffage électrique est souvent plus propre et plus facile à contrôler, tandis que le gaz peut être plus économique mais peut nécessiter des mesures pour empêcher les sous-produits de combustion d'affecter les pièces.

### Régulation et contrôle de la chaleur

Le système de contrôle doit être capable de gérer différentes phases de chauffage. Une grande quantité d'énergie est nécessaire pour amener le four et sa charge à température.

Une fois la température cible atteinte, le système doit réguler précisément l'apport de chaleur pour maintenir cette température avec une fluctuation minimale. Cette stabilité est essentielle pour obtenir la transformation métallurgique souhaitée.

La variable critique : contrôle de l'atmosphère

Pour la plupart des traitements thermiques avancés, le contrôle de la composition chimique du gaz à l'intérieur du four est tout aussi important que le contrôle de la température. C'est ce qu'on appelle une atmosphère contrôlable.

### Assurer la pureté de l'atmosphère

Le but d'une atmosphère contrôlée, utilisant souvent des gaz comme l'azote ou l'argon, est de créer un environnement inerte ou réactif.

Une atmosphère inerte empêche l'oxydation et la formation de calamine sur la surface de la pièce. Elle est également utilisée pour purger le four des gaz inflammables ou de l'oxygène avant et après un cycle, ce qui est une mesure de sécurité critique.

### Assurer l'uniformité de l'atmosphère

La composition de l'atmosphère doit être constante dans toute la chambre. Ceci est réalisé avec un ventilateur scellé et refroidi à l'eau.

Ce ventilateur fait circuler le gaz du four, éliminant les zones mortes et garantissant que chaque surface de chaque pièce est exposée aux mêmes conditions atmosphériques. Ceci est particulièrement vital dans les processus à basse température où la convection naturelle est moins efficace.

### Gérer le flux de processus

Les fours complexes comprennent des chambres auxiliaires pour gérer le flux de travail sans compromettre la chambre de chauffage principale. Celles-ci incluent des chambres avant et arrière ou des vestibules.

Ces chambres permettent le chargement et le déchargement des pièces. Le four peut également intégrer un bac de trempe scellé, permettant de déplacer les pièces directement de la zone chaude vers un fluide de trempe (comme l'huile ou l'eau) sans exposition à l'air extérieur.

Comprendre les compromis

Le choix ou la conception d'un four implique d'équilibrer des priorités concurrentes. Il n'y a pas de configuration "meilleure" unique ; le choix optimal dépend entièrement de l'application.

### Simplicité vs. contrôle du processus

Un four de revenu simple à atmosphère d'air est relativement peu coûteux et facile à utiliser. Cependant, il n'offre aucune protection contre l'oxydation. Un four à atmosphère contrôlable avec trempe intégrée offre un contrôle et une polyvalence bien supérieurs, mais s'accompagne de coûts, d'une complexité et d'exigences de maintenance nettement plus élevés.

### Fonctionnement par lots vs. continu

Les fours discontinus, qui traitent une charge à la fois, offrent une flexibilité pour une variété de formes de pièces et de cycles de processus. Les fours continus, qui utilisent des dispositifs d'alimentation et de déchargement mécaniques pour déplacer les pièces en continu, offrent un débit et une efficacité supérieurs pour une production en grand volume et standardisée, mais sont beaucoup moins flexibles.

### Sécurité et atmosphères inflammables

L'utilisation d'atmosphères inflammables (comme le gaz endothermique pour la cémentation) permet des processus métallurgiques puissants mais introduit des risques de sécurité importants. Ces fours exigent des dispositifs de sécurité et antidéflagrants robustes, y compris des cycles de purge, des systèmes de supervision de flamme et des évents d'urgence, ce qui ajoute à la complexité et au coût du four.

Faire le bon choix pour votre objectif

Vos exigences spécifiques pour un four de traitement thermique sont dictées par votre objectif final. Utilisez ce guide pour prioriser les caractéristiques qui comptent le plus pour votre application.

- Si votre objectif principal est le traitement de haute pureté (par exemple, aérospatiale, médical) : Priorisez une étanchéité exceptionnelle, une capacité de pression positive et un contrôle précis de l'atmosphère inerte pour éviter toute contamination de surface.

- Si votre objectif principal est la production en grand volume (par exemple, automobile) : Concentrez-vous sur la manipulation mécanique automatisée pour un fonctionnement continu, l'efficacité énergétique et la trempe intégrée pour un flux de travail rationalisé.

- Si votre objectif principal est la sécurité opérationnelle : Assurez-vous que le four dispose de dispositifs de sécurité certifiés, de systèmes de purge fiables et de protocoles clairs, surtout si vous utilisez des atmosphères inflammables.

- Si votre objectif principal est le travail général : Recherchez un four discontinu flexible avec des contrôles thermiques fiables et, si nécessaire, une capacité d'atmosphère inerte de base pour la polyvalence du processus.

En fin de compte, les exigences d'un four sont le reflet direct de la précision exigée par le processus qu'il est construit pour exécuter.

Tableau récapitulatif :

| Catégorie d'exigence | Caractéristiques clés | Objectif principal |

|---|---|---|

| Intégrité structurelle et étanchéité | Étanchéité exceptionnelle, pression positive, isolation spécialisée | Prévenir la contamination, assurer la sécurité, améliorer l'efficacité |

| Gestion thermique précise | Sources de chaleur électrique/gaz, régulation précise, contrôle stable de la température | Réaliser des transformations métallurgiques spécifiques |

| Contrôle de l'atmosphère | Gaz inertes/réactifs, ventilateurs refroidis à l'eau pour l'uniformité, chambres auxiliaires | Prévenir l'oxydation, permettre la chimie de surface, assurer la cohérence des pièces |

| Conception opérationnelle | Fonctionnement par lots ou continu, trempe intégrée, systèmes de sécurité | Correspondre aux besoins de débit et à la complexité du processus |

Prêt à spécifier le four de traitement thermique parfait pour les besoins uniques de votre laboratoire ?

Que votre priorité soit le traitement de haute pureté pour les composants aérospatiaux, la production en grand volume pour les pièces automobiles, ou la sécurité opérationnelle avec des atmosphères inflammables, KINTEK possède l'expertise et l'équipement pour répondre à vos exigences précises. Notre gamme de fours de laboratoire est conçue pour offrir l'intégrité structurelle, la gestion thermique et le contrôle de l'atmosphère que vos processus exigent.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et laissez nos spécialistes vous aider à obtenir des résultats constants et de haute qualité.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications