En bref, les paramètres clés de la pulvérisation cathodique que vous pouvez contrôler sont la puissance de pulvérisation, la pression du gaz de travail, le débit de gaz, la température du substrat et le temps de dépôt total. Ces variables ne sont pas indépendantes ; elles fonctionnent ensemble comme un système pour régir l'énergie et le taux d'arrivée des atomes sur votre substrat, ce qui détermine finalement les propriétés finales de votre film mince.

Le défi central de la pulvérisation cathodique n'est pas seulement de connaître les paramètres, mais de comprendre comment ils interagissent. Votre objectif est de gérer précisément l'environnement du plasma et l'énergie des particules pour contrôler l'épaisseur, la densité, la contrainte et la microstructure du film.

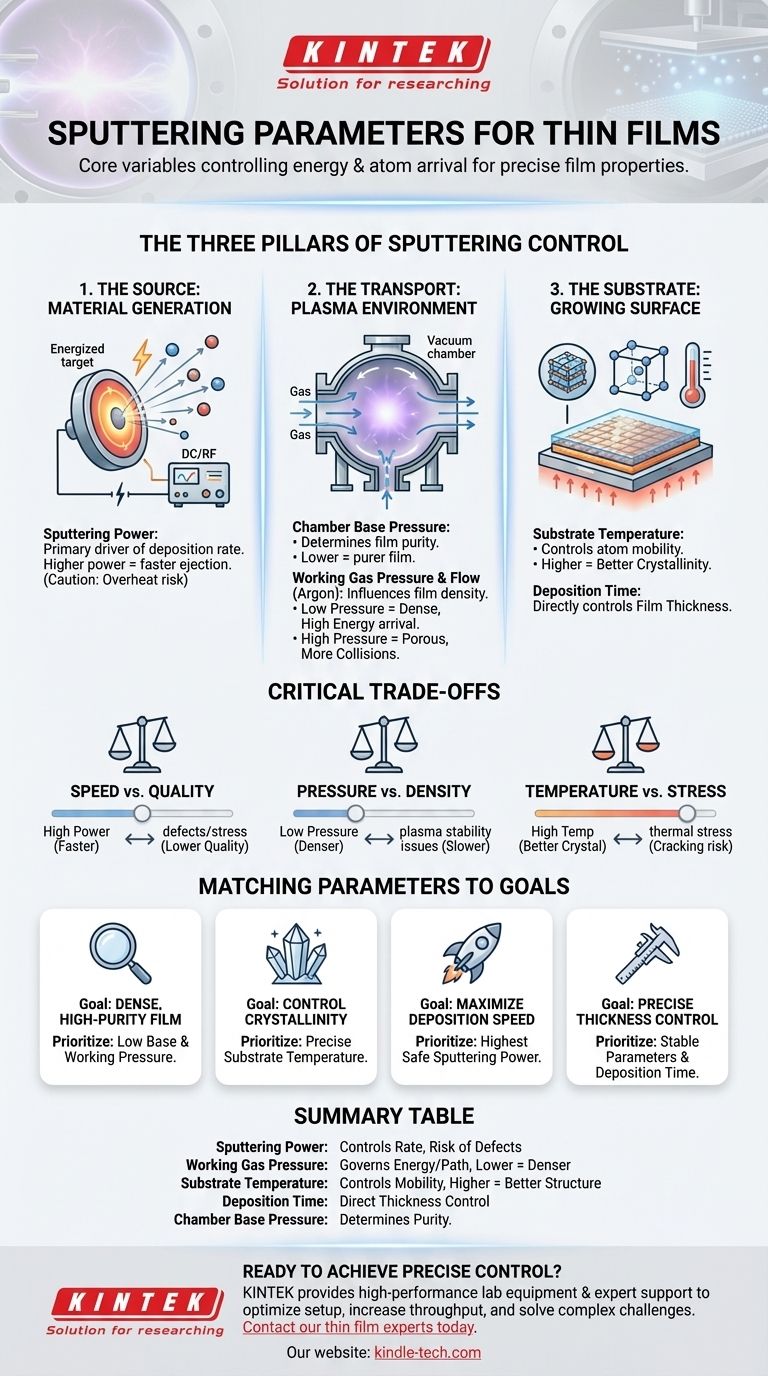

Les Trois Piliers du Contrôle de la Pulvérisation Cathodique

Le processus de pulvérisation cathodique peut être décomposé en trois étapes fondamentales : la génération de matériau à partir de la source, son transport à travers un environnement plasma, et son dépôt sur le substrat. Chaque étape possède son propre ensemble de paramètres de contrôle critiques.

1. La Source : Générer le Matériau

C'est là que commence le processus de dépôt. En fournissant de l'énergie à la cible de pulvérisation, vous éjectez des atomes qui formeront votre film.

Puissance de Pulvérisation Cathodique (CC ou RF)

La puissance appliquée à la cible de pulvérisation est le principal moteur du taux de dépôt. Une puissance plus élevée entraîne l'impact d'ions plus énergétiques sur la cible, éjectant plus de matériau.

C'est votre contrôle principal pour la vitesse de dépôt. Cependant, une puissance excessive peut surchauffer et endommager la cible ou le substrat.

2. Le Transport : L'Environnement Plasma

Une fois les atomes éjectés de la cible, ils voyagent à travers un environnement gazeux à basse pression pour atteindre le substrat. La nature de cet environnement est critique.

Pression de Base de la Chambre

Avant d'introduire le gaz de pulvérisation, la chambre est évacuée à une très basse pression (la pression de base). Cela élimine les contaminants tels que la vapeur d'eau et l'oxygène qui pourraient autrement être incorporés dans votre film, créant des impuretés.

Une pression de base plus faible conduit à un film plus pur.

Pression et Débit du Gaz de Travail

Un gaz inerte, généralement de l'Argon, est introduit pour créer le plasma. La pression de ce "gaz de travail" influence directement le dépôt.

- Basse Pression : Moins d'atomes de gaz signifie que les particules éjectées voyagent en ligne droite vers le substrat, arrivant avec une énergie élevée. Cela crée un film dense et solide.

- Haute Pression : Plus d'atomes de gaz provoquent plus de collisions. Les particules perdent de l'énergie et arrivent au substrat sous de nombreux angles, ce qui peut créer un film plus poreux et moins dense.

3. Le Substrat : La Surface en Croissance

C'est là que le film se forme. L'état de la surface du substrat dicte la structure et les propriétés finales du film.

Température du Substrat

Le chauffage du substrat confère aux atomes arrivants plus de mobilité de surface. Cela leur permet de s'installer dans des structures cristallines plus ordonnées.

Le dépôt à température ambiante entraîne souvent un film amorphe ou mal cristallisé, tandis que des températures plus élevées peuvent améliorer la cristallinité et l'adhérence.

Temps de Dépôt

Pour un processus stable, l'épaisseur du film déposé est directement proportionnelle au temps de dépôt. C'est le paramètre le plus simple pour contrôler l'épaisseur finale du film.

Comprendre les Compromis Critiques

L'optimisation d'un paramètre impose souvent un compromis sur un autre. Comprendre ces relations est essentiel pour obtenir des résultats cohérents et de haute qualité.

Vitesse vs. Qualité

Augmenter la puissance de pulvérisation déposera votre film plus rapidement, augmentant le débit. Cependant, le bombardement de particules à haute énergie peut introduire des défauts et des contraintes dans le film, réduisant sa qualité et ses performances.

Pression vs. Densité du Film

Opérer à une pression de gaz de travail plus basse crée des films plus denses et de meilleure qualité. Cependant, il peut être plus difficile de maintenir un plasma stable à des pressions très basses, et le taux de dépôt pourrait diminuer.

Température vs. Contrainte

Bien que le chauffage du substrat soit excellent pour améliorer la structure cristalline d'un film, il peut introduire une contrainte thermique. Cela se produit lorsque le film mince et le substrat ont des coefficients de dilatation thermique différents, provoquant la fissuration ou le délaminage du film lors du refroidissement.

Adapter les Paramètres à Votre Objectif de Dépôt

Votre objectif spécifique détermine la manière dont vous devez équilibrer ces paramètres.

- Si votre objectif principal est d'obtenir un film dense et de haute pureté : Privilégiez une basse pression de base de la chambre et une basse pression de gaz de travail, même si cela signifie un taux de dépôt plus lent.

- Si votre objectif principal est de contrôler la cristallinité du film : Le contrôle précis de la température du substrat est votre levier le plus important.

- Si votre objectif principal est de maximiser la vitesse de dépôt : Utilisez la puissance de pulvérisation la plus élevée que votre cible et votre substrat peuvent tolérer sans causer de dommages.

- Si votre objectif principal est un contrôle précis de l'épaisseur : Assurez-vous que tous les autres paramètres (puissance, pression) sont très stables et utilisez le temps de dépôt comme variable de contrôle finale.

Maîtriser ces paramètres transforme la pulvérisation cathodique d'une procédure en un outil d'ingénierie prévisible pour créer des films minces haute performance.

Tableau Récapitulatif :

| Paramètre | Rôle Principal | Impact Clé sur le Film |

|---|---|---|

| Puissance de Pulvérisation | Contrôle le taux de dépôt | Puissance plus élevée = dépôt plus rapide, risque de défauts |

| Pression du Gaz de Travail | Régit l'énergie et la trajectoire des particules | Pression plus basse = films plus denses, de meilleure qualité |

| Température du Substrat | Contrôle la mobilité et la structure des atomes | Température plus élevée = meilleure cristallinité |

| Temps de Dépôt | Contrôle directement l'épaisseur du film | Proportionnel à l'épaisseur finale |

| Pression de Base de la Chambre | Détermine la pureté du film | Pression plus basse = film plus pur, moins d'impuretés |

Prêt à obtenir un contrôle précis de votre processus de dépôt de films minces ?

Les bons paramètres de pulvérisation cathodique sont essentiels pour développer des films avec les propriétés exactes dont vous avez besoin. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance et d'un support d'experts sur lesquels les chercheurs et les ingénieurs comptent pour maîtriser leurs processus de pulvérisation cathodique.

Nous vous aidons à :

- Optimiser votre installation pour une densité, une pureté et une cristallinité de film supérieures.

- Augmenter le débit sans sacrifier la qualité du film.

- Résoudre des défis complexes comme la gestion des contraintes et la réduction des défauts.

Discutons de votre application spécifique. Contactez nos experts en films minces dès aujourd'hui pour trouver la solution de pulvérisation cathodique idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Électrode électrochimique en carbone vitreux

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés