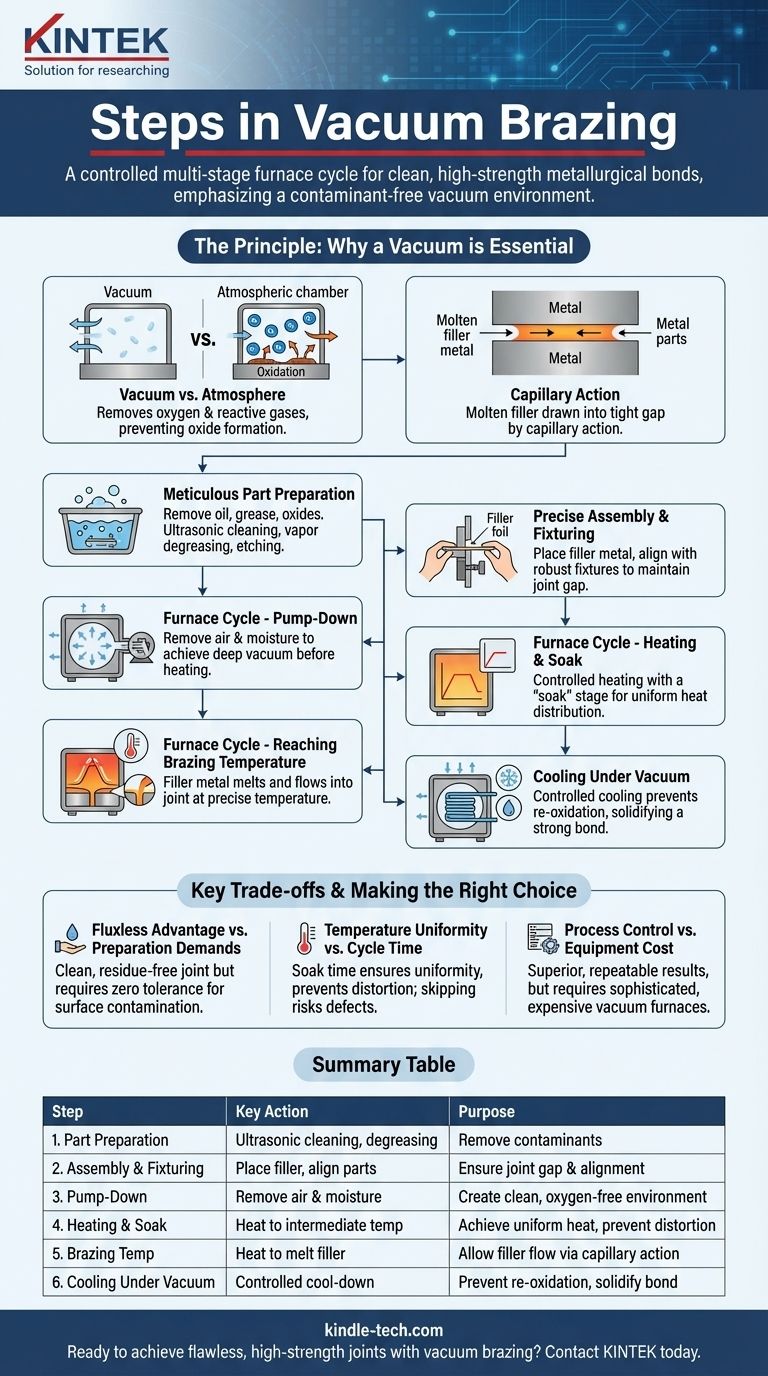

Le processus de brasage sous vide implique une préparation méticuleuse des pièces, un assemblage précis et un cycle de four multi-étapes soigneusement contrôlé. Ce cycle comprend la création d'un vide poussé, le chauffage uniforme de l'assemblage jusqu'à une température de maintien, l'élévation de celle-ci à la température de brasage finale pour faire fondre le métal d'apport, puis son refroidissement sous vide pour former une liaison métallurgique propre et à haute résistance.

Le principe fondamental ne concerne pas seulement la chaleur ; il s'agit de créer un environnement ultra-propre et contrôlé. Le vide lui-même prépare les surfaces métalliques, élimine les contaminants et supprime le besoin de flux chimiques, rendant la qualité du vide aussi critique que la température elle-même.

Le principe : pourquoi le vide est essentiel

Qu'est-ce que le brasage sous vide ?

Le brasage sous vide est une méthode d'assemblage de haute technologie qui relie deux ou plusieurs matériaux de base à l'aide d'un métal d'apport.

La clé est que la température de brasage est supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des matériaux de base. Cela permet au métal d'apport de fondre et de s'écouler dans le joint sans faire fondre les composants assemblés.

Le rôle critique du vide

Le processus se déroule dans un four sous vide à très basse pression, généralement autour de 10⁻⁵ Torr. Cet environnement n'est pas seulement un conteneur ; il fait partie intégrante du processus.

Le vide élimine l'oxygène et les autres gaz réactifs, empêchant la formation d'oxydes sur les surfaces métalliques. Les oxydes sont un obstacle majeur à un brasage réussi.

De plus, la haute température et le vide peuvent éliminer les oxydes existants et vaporiser les contaminants de surface, un processus connu sous le nom de désoxydation. Cela crée une surface exceptionnellement propre pour que le métal d'apport puisse s'y lier.

Comment le métal d'apport crée le joint

Une fois l'environnement propre et l'assemblage ayant atteint la bonne température, le métal d'apport solide fond.

Sous l'effet de l'action capillaire, le métal d'apport fondu est aspiré dans l'interstice étroit entre les matériaux de base. Au fur et à mesure que l'assemblage refroidit, le métal d'apport se solidifie, créant une liaison métallurgique solide, permanente et souvent sans soudure.

Une explication étape par étape du processus

Étape 1 : Préparation méticuleuse des pièces

C'est l'étape la plus critique et souvent négligée. Tous les contaminants comme l'huile, la graisse, la saleté ou les oxydes lourds doivent être complètement éliminés.

Les méthodes courantes incluent le nettoyage par ultrasons, le dégraissage à la vapeur ou le décapage chimique. Une surface chimiquement et physiquement propre est non négociable pour une liaison réussie.

Étape 2 : Assemblage et montage précis

Les pièces propres sont assemblées avec le métal d'apport placé au niveau ou près du joint. Le métal d'apport est souvent une feuille mince, une pâte ou un fil.

Des montages sont utilisés pour maintenir les composants dans l'alignement correct et maintenir l'interstice de joint approprié tout au long du cycle de chauffage et de refroidissement. Ces montages doivent être fabriqués à partir de matériaux capables de résister aux températures élevées sans se déformer ni réagir avec les pièces.

Étape 3 : Le cycle du four - Pompage

Les pièces assemblées sont chargées dans le four sous vide. La première étape est le pompage, où de puissantes pompes éliminent l'air et, surtout, toute vapeur d'eau de la chambre.

Un niveau de vide approprié doit être atteint avant que le chauffage ne puisse commencer. Ceci est souvent surveillé par un verrouillage de sécurité sous vide pour s'assurer que le processus ne démarre pas dans un environnement contaminé.

Étape 4 : Le cycle du four - Chauffage contrôlé et maintien

Le four commence à chauffer l'assemblage à une vitesse contrôlée.

Le cycle comprend presque toujours une température de "maintien" ou de "palier". Le four maintient cette température intermédiaire pour permettre à l'ensemble de l'assemblage, y compris les sections épaisses et minces, d'atteindre un niveau de chaleur uniforme. Cela évite la distorsion et garantit des résultats cohérents.

Étape 5 : Le cycle du four - Atteinte de la température de brasage

Après le maintien, la température est élevée à la température de brasage finale.

C'est à ce moment que le métal d'apport fond et s'écoule dans le joint. La température et le temps à ce stade sont les paramètres les plus essentiels du processus et doivent être contrôlés avec une grande précision.

Étape 6 : Refroidissement sous vide

Une fois que le métal d'apport a complètement coulé, le four commence à refroidir. Le processus de refroidissement est également contrôlé et se produit pendant que le vide est maintenu.

Le refroidissement sous vide empêche les surfaces métalliques chaudes et réactives de se réoxyder, garantissant que le joint reste propre et solide au fur et à mesure qu'il se solidifie.

Comprendre les compromis clés

L'avantage sans flux par rapport aux exigences de préparation

Le plus grand avantage du brasage sous vide est qu'il s'agit d'un processus sans flux. Il en résulte un joint incroyablement propre, sans résidu de flux corrosif à éliminer par la suite.

Cependant, cet avantage impose une charge extrême sur les étapes de nettoyage initiales. Contrairement aux processus basés sur le flux qui peuvent nettoyer les oxydes de surface mineurs, le brasage sous vide a une tolérance zéro pour la contamination de surface.

Uniformité de la température par rapport au temps de cycle

L'étape de maintien de la température est cruciale pour obtenir une distribution uniforme de la chaleur, en particulier dans les assemblages complexes avec des épaisseurs de matériau variables.

Sauter ou raccourcir cette étape pour réduire le temps de cycle est une fausse économie. Cela risque un brasage incomplet, une distorsion thermique ou des contraintes internes dans le produit final.

Contrôle du processus par rapport au coût de l'équipement

Les fours sous vide sont des équipements sophistiqués et coûteux nécessitant des systèmes de contrôle précis pour la température, le temps et les niveaux de vide.

Bien que le processus produise des résultats supérieurs et hautement reproductibles, l'investissement initial et la complexité opérationnelle sont nettement plus élevés que pour d'autres méthodes d'assemblage comme le brasage au chalumeau ou le soudage.

Faire le bon choix pour votre application

- Si votre objectif principal est la résistance et la pureté ultimes du joint : Priorisez un pré-nettoyage méticuleux et un niveau de vide profond et stable avant tout.

- Si votre objectif principal est l'assemblage de géométries complexes ou de matériaux dissemblables : Mettez l'accent sur la conception des étapes de chauffage et de maintien pour assurer une uniformité de température absolue sur l'ensemble de l'assemblage.

- Si votre objectif principal est la répétabilité dans la production en grand volume : Investissez dans des contrôles de processus robustes et l'automatisation pour garantir que chaque paramètre est identique d'un cycle à l'autre.

En fin de compte, maîtriser le brasage sous vide signifie traiter l'ensemble du processus comme un système intégré où l'environnement est aussi critique que les matériaux eux-mêmes.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation des pièces | Nettoyage par ultrasons, dégraissage | Éliminer tous les contaminants pour une surface propre |

| 2. Assemblage et montage | Placer le métal d'apport, aligner les pièces | Assurer un interstice de joint et un alignement corrects pendant le chauffage |

| 3. Pompage | Éliminer l'air et l'humidité du four | Créer un environnement ultra-propre et sans oxygène |

| 4. Chauffage et maintien | Chauffer à température intermédiaire | Atteindre une distribution uniforme de la chaleur, éviter la distorsion |

| 5. Température de brasage | Chauffer pour faire fondre le métal d'apport | Permettre au métal d'apport de s'écouler par action capillaire dans le joint |

| 6. Refroidissement sous vide | Refroidissement contrôlé | Empêcher la réoxydation, solidifier une liaison solide et propre |

Prêt à réaliser des joints impeccables et à haute résistance avec le brasage sous vide ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour un traitement thermique précis. Notre expertise garantit que votre laboratoire peut maîtriser l'équilibre critique entre le contrôle de la température et l'environnement sous vide pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de brasage et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels sont les inconvénients de la trempe ? Gérer les risques de déformation et de fissuration

- Comment fonctionne la trempe en chimie ? Maîtriser la course atomique pour un acier plus dur

- Le dépôt physique en phase vapeur (PVD) est-il sûr ? Comprendre la sécurité conçue de la technologie PVD

- Pourquoi effectue-t-on le traitement thermique sous vide ? Obtenez des propriétés métalliques supérieures avec des surfaces impeccables

- Pourquoi l'évaporation nécessite-t-elle une pression de vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- Comment la conception de la chambre de réaction sous vide affecte-t-elle la qualité des capteurs VPP ? Optimisez votre polymérisation en phase vapeur dès aujourd'hui

- Quel rôle joue un four sous vide de 2x10^-4 Pa dans le soudage par diffusion du GH4169 ? Assurer des joints métalliques de haute pureté

- Quelle est la fonction du réservoir d'imprégnation sous vide et pression dans le processus PIP ? Atteindre des CMC de haute densité