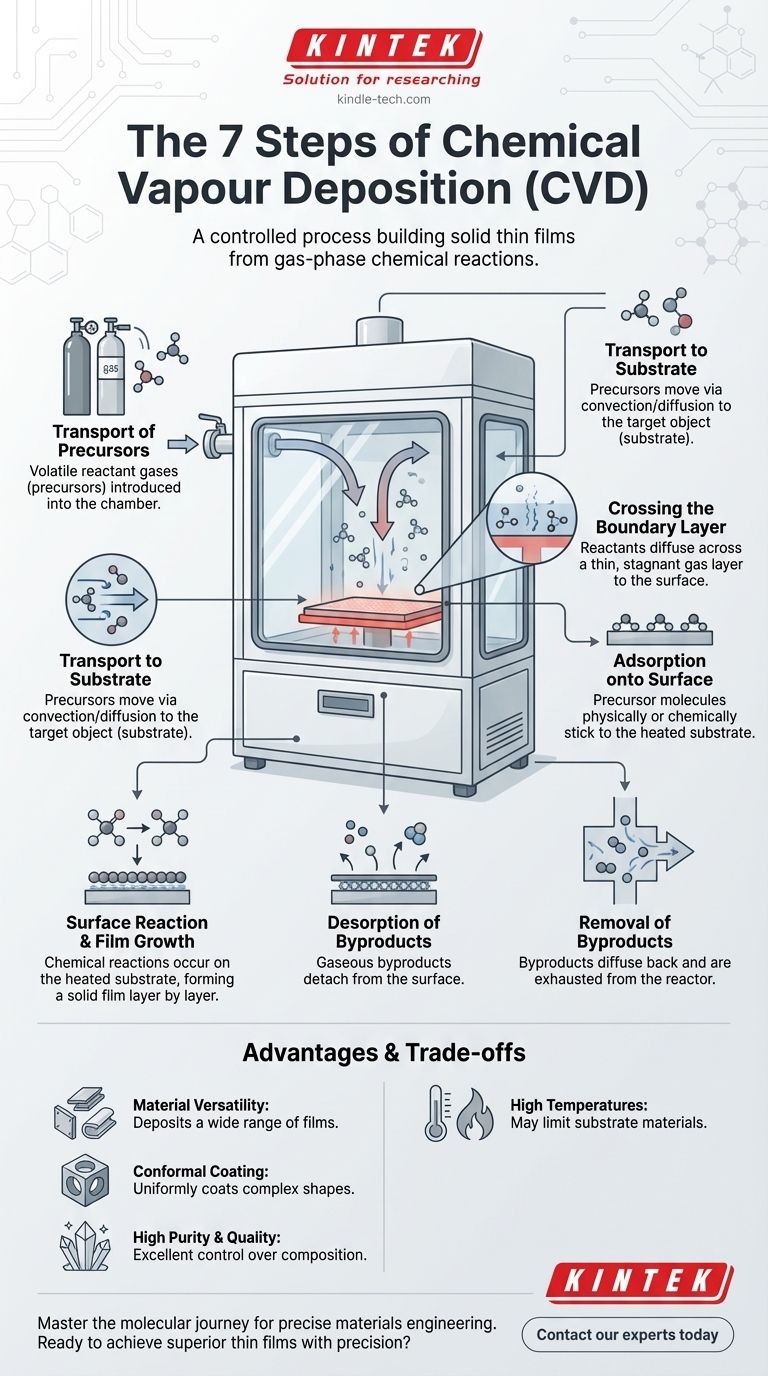

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé qui construit une couche mince solide sur une surface à partir d'une réaction chimique en phase gazeuse. Il implique le transport des gaz réactifs (précurseurs) vers un substrat, où ils réagissent et déposent un nouveau matériau, suivi de l'élimination des sous-produits gazeux.

L'ensemble du processus CVD peut être compris comme une chaîne d'assemblage moléculaire. Il gère méticuleusement le trajet des molécules de gaz lorsqu'elles sont acheminées vers une surface, transformées chimiquement en un film solide, et que leurs déchets sont efficacement évacués.

Le parcours du CVD : du gaz au film solide

Pour vraiment comprendre le CVD, nous devons décomposer le processus en sa séquence fondamentale d'événements. Chaque étape est un point de contrôle critique qui détermine la qualité et les propriétés du film final.

Étape 1 : Transport des précurseurs dans le réacteur

Le processus commence par l'introduction de quantités précises d'un ou plusieurs gaz réactifs volatils, appelés précurseurs, dans la chambre de réaction. Ces gaz sont les éléments constitutifs chimiques du film final.

Étape 2 : Transport vers le substrat

Une fois à l'intérieur de la chambre, les molécules précurseurs voyagent à travers le flux de gaz principal par convection et diffusion vers l'objet cible, appelé substrat. Ce substrat est la surface sur laquelle le film sera déposé.

Étape 3 : Franchissement de la couche limite

Directement au-dessus de la surface du substrat existe une couche de gaz mince et relativement stagnante connue sous le nom de couche limite. Les molécules réactives doivent diffuser à travers cette couche pour atteindre la surface, une étape qui peut souvent être la partie la plus lente et la plus critique de tout le processus.

Étape 4 : Adsorption sur la surface

Lorsqu'une molécule précurseur atteint avec succès le substrat, elle adhère physiquement ou chimiquement à la surface. Ce processus est appelé adsorption.

Étape 5 : Réaction de surface et croissance du film

Avec le précurseur adsorbé sur le substrat chauffé, des réactions chimiques se produisent. Ces réactions décomposent les précurseurs et forment un matériau solide stable, créant la couche mince couche par couche par nucléation et croissance.

Étape 6 : Désorption des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits gazeux indésirables. Ces molécules de sous-produits doivent se détacher, ou désorber, de la surface pour faire place à l'arrivée de nouveaux réactifs.

Étape 7 : Élimination des sous-produits du réacteur

Enfin, les sous-produits désorbés diffusent à travers la couche limite et sont emportés par le flux de gaz principal, quittant la chambre par un système d'échappement.

Comprendre les compromis et les avantages

Le CVD est une technique puissante, mais son utilisation est régie par un ensemble distinct de caractéristiques et de limites. Comprendre celles-ci est essentiel pour décider si c'est le bon processus pour une application spécifique.

Avantage : Polyvalence des matériaux

Le CVD n'est pas limité à un seul type de matériau. Il peut être utilisé pour déposer une vaste gamme de films, y compris des métaux, des alliages multi-composants et des couches céramiques ou composites complexes.

Avantage : Revêtement conforme

L'une des forces les plus significatives du CVD est sa capacité à produire des revêtements hautement conformes. Cela signifie qu'il peut revêtir uniformément des formes complexes et tridimensionnelles, une propriété souvent décrite comme ayant un bon « enveloppement ».

Avantage : Haute pureté et qualité

Le processus permet un excellent contrôle de la composition chimique, ce qui donne des films exceptionnellement purs, denses et bien cristallisés.

Compromis : Températures élevées et limites du substrat

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour fournir l'énergie nécessaire aux réactions chimiques. Cela peut limiter les types de matériaux de substrat pouvant être utilisés sans être endommagés.

Faire le bon choix pour votre objectif

Une compréhension détaillée de ces étapes vous permet de contrôler et de dépanner le processus efficacement. Votre objectif principal déterminera quelles étapes nécessitent le plus d'attention.

- Si votre objectif principal est la qualité et l'uniformité du film : Concentrez-vous sur le transport à travers la couche limite (Étape 3) et la cinétique de réaction de surface (Étape 5), car ceux-ci contrôlent la vitesse de croissance et la structure.

- Si votre objectif principal est de créer un matériau spécifique : Votre principale préoccupation sera la sélection des précurseurs (Étape 1) et le contrôle précis de la température et de la pression pour favoriser la réaction de surface souhaitée (Étape 5).

- Si votre objectif principal est de dépanner les défauts : Étudiez l'élimination des sous-produits (Étapes 6 et 7), car les sous-produits piégés peuvent provoquer des impuretés, et les réactions indésirables en phase gazeuse (Étape 2) peuvent créer des particules qui tombent sur le film.

En fin de compte, maîtriser le processus CVD signifie contrôler chaque étape de ce voyage moléculaire pour concevoir des matériaux avec précision.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Transport des précurseurs | Introduire les gaz réactifs dans la chambre |

| 2 | Transport vers le substrat | Déplacer les gaz vers la surface cible |

| 3 | Franchir la couche limite | Diffuser à travers la couche de gaz stagnante jusqu'à la surface |

| 4 | Adsorption | Les molécules précurseurs adhèrent au substrat |

| 5 | Réaction de surface | La transformation chimique crée un film solide |

| 6 | Désorption | Les sous-produits gazeux se détachent de la surface |

| 7 | Élimination des sous-produits | Évacuer les gaz résiduels du réacteur |

Prêt à obtenir des films minces supérieurs avec précision ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour les processus de dépôt chimique en phase vapeur. Nos solutions vous aident à contrôler chaque étape—de la livraison des précurseurs à l'élimination des sous-produits—assurant des revêtements conformes de haute pureté pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes CVD peuvent améliorer les capacités de votre laboratoire et accélérer votre recherche sur les matériaux.

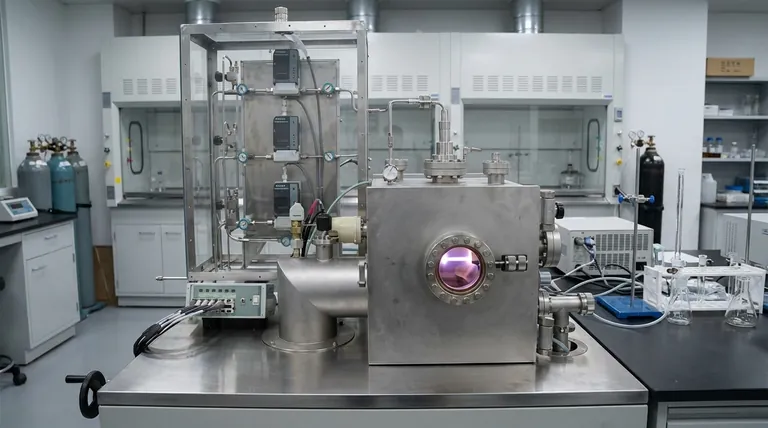

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les inconvénients du revêtement de tropicalisation ? Naviguer entre les défis d'application, de reprise et de coût

- Quels sont les paramètres du processus CVD ? Qualité du film maître, taux et conformité

- Quelle est la différence entre la MBE et la MOCVD ? Précision contre Vitesse pour la croissance de couches minces

- Qu'est-ce qu'une chambre CVD ? Un réacteur de précision pour le dépôt de couches minces avancées

- Qu'est-ce que la couverture de marche (step coverage) du dépôt physique en phase vapeur ? Maîtriser les films minces uniformes pour la microfabrication

- Pourquoi le CVD MW-SWP est-il préféré pour le graphène non destructif ? Obtenir une synthèse atomique sans défaut

- Quels sont quelques exemples de précurseurs solides et gazeux utilisés dans la CVD du graphène ? Optimisez votre processus de synthèse

- Qu'est-ce que le CVD et comment préparer des nanotubes de carbone par CVD ? Un guide étape par étape pour une synthèse contrôlée